A escolha de um sensor de temperatura para uma aplicação envolve a consideração de diversos fatores, que se mal avaliados podem levar a resultados inesperados e até mesmo desastrosos num projeto. Que tipo de sensor usar e como comparar as características dos diversos tipos existentes é o que veremos nesse artigo.

A medida de temperatura não é tão simples como muitos podem pensar a uma primeira vista. O simples fato dessa medida ser constituída por um simples valor analógico (que eventualmente deve ser convertido para a forma digital), não tira a importância de diversos fatores que podem afetar sua precisão.

De fato, a taxa de repetição com ela deve ser feita pode ser afetada por fatores como a massa térmica (inércia térmica), tempo necessário à medida, ruídos, além do uso correto dos algoritmos que vão ser usados no seu processamento.

Isso significa que o projetista precisa tomar muitos cuidados com a escolha do sensor apropriado, conforme a aplicação. Uma escolha correta lhe garante a medida precisa, na faixa de temperaturas desejada e no ambiente em que o sistema deve operar.

Tipos de Transdutores

Os transdutores convertem uma grandeza em outra, no nosso caso uma temperatura num sinal elétrico que pode ser uma corrente ou uma tensão. Os transdutores podem então ser usados como sensores na medição ou controle de temperaturas.

Existem quatro tipos de transdutores principais usados na medida e controle de temperaturas:

* RTDs (resistance temperature detectors)

* Termistores

* CI Sensores

* Pares termoelétricos

Analisemos o funcionamento de cada um deles para que possamos ter uma idéia das suas limitações, vantagens e principais áreas de aplicação.

a) RTDs

Os RTDs ou Resistance Temperature Detectors são dispositivos que se baseiam na variação da resistividade de um material com a temperatura. Os tipos principais, de maior qualidade, usam a platina como material sensor, a qual apresenta as medidas mais estáveis para temperaturas até uns 500º C.

Tipos mais baratos usando níquel ou ligas de níquel também podem ser encontrados no mercado, mas não são tão estáveis como os tipos de platina.

A principal desvantagem desse tipo de sensor está no fato de que ele funciona com uma corrente de medida que o atravessa. Essa corrente pode provocar o auto-aquecimento do sensor, dando assim uma falsa indicação da temperatura que deve ser medida.

Uma outra desvantagem está no fato de que o fio sensor, por ser muito curto, apresenta uma resistência muito baixa, o que dificulta a elaboração dos circuitos que devem medir as variações da corrente que ocorre. Essa resistência muito baixa também faz com que a própria resistência dos cabos de conexão do sensor passem a apresentar uma certa influência no circuito de medida.

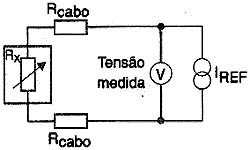

Conforme mostra a figura 1, por exemplo, se uma interface de dois fios for usado com esse tipo de sensor, a própria resistência dos cabos será somada à do sensor, afetando assim a medida.

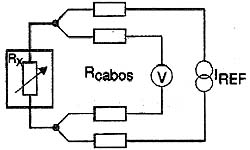

Uma maneira de se evitar esse problema consiste em se usar a técnica de interfaceamento por quatro fios, conforme mostra a figura 2.

Com essa técnica mede-se efetivamente a resistência entre os terminais do sensor, a qual não é afetada pela resistência dos fios de conexão.

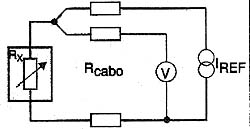

Na figura 3 temos uma terceira forma de se fazer a conexão desse tipo de sensor usando um cabo de três condutores. Nessa conexão também evita-se a influência da resistência do cabo.

Na foto, RTDs da Honeywell.

b) Termistores

Da mesma forma que os RTDs, os termistores são dispositivos cuja resistência depende da temperatura. No entanto, eles são fabricados com materiais cerâmicos semicondutores, o que significam que apresentam uma resistência muito mais alta.

Os termistores, além disso, apresentam um volume muito pequeno, o que significa uma baixa capacidade térmica que se traduz em maior prontidão e menor possibilidade de afetar a temperatura do corpo que está sendo medido.

A desvantagem maior do componente, também está nessa baixa massa térmica que faz com que uma corrente maior de medida afete sua temperatura.

Também é uma desvantagem a ser considerada sua baixa linearidade que exige dos circuitos o emprego de algoritmos que façam a correção.

c) CIs Sensores

A grande vantagem dos circuitos integrados projetados para operar como sensores de temperatura é que eles já possuem recursos que permitem obter uma resposta linear.

Além disso, já possuem circuitos de saída capazes de fornecer sinais intensos, com características que os circuitos usados normalmente podem operar.

No entanto, a maior dificuldade é que o número de componentes disponíveis é pequeno, assim como as configurações e faixas de temperatura. Os sensores, além disso, precisam de uma fonte de alimentação externa, o que os torna também sensíveis ao próprio aquecimento dado pela corrente de operação. Isso faz com que erros sejam introduzidos.

Também é uma desvantagem a ser considerada o tamanho desses dispositivos o que significa uma capacidade térmica capaz de limitar a prontidão e também afetar a temperatura do corpo que está sendo medido.

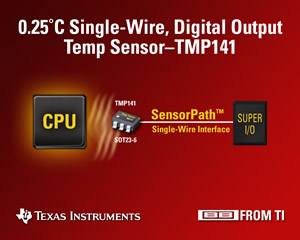

A tendência atual da indústria é cada vez mais fornecer sensores "espertos" (smart) com eletrônica embutida de tal forma a dotar o dispositivo de inteligência. Com isso esses dispositivos teriam maior facilidade em fornecer a informação correta para a computação e também da forma mais apropriada aos meios de transmissão usados.

Em suma, os sensores desse tipo vão incluir todo o sistema de aquisição de dados, eventualmente com recursos para multiplexação ou operação conjunta com diversos sensores do mesmo tipo, de maneira sincronizada.

d) Pares termoelétricos

Os pares termoelétricos consistem em uma família especial de sensores de temperatura que, por suas características podem ser considerados como pertencente a um ramo separado da categoria.

De fato, além de sua robustez, eles são indicados para a medida de temperaturas muito mais altas do que as que podem ser alcançadas com todos os outros sensores que vimos até agora.

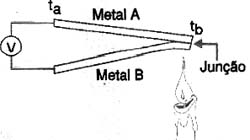

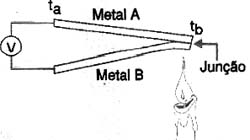

O princípio de funcionamento já é bem conhecido dos leitores: dois metais diferentes que formam uma junção e que estejam submetidos à temperaturas diferentes, geram uma tensão proporcional à essa diferença de temperatura, conforme mostra a figura 4.

Como eles geram tensão a partir da temperatura medida, eles não precisam de fonte de alimentação e além disso, sua tecnologia simples permite sua fabricação a um custo bastante acessível.

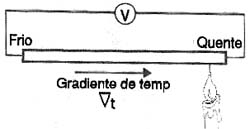

Para que possamos entender suas limitações e vantagens, devemos partir do fato de que eles operam pela teoria dos gradientes, conforme mostra a figura 5.

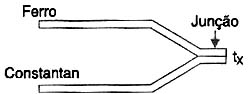

Se um fio for aquecido, a tensão que aparece em suas extremidades é função do gradiente de temperatura de um extremo a outro. Da mesma forma, se dois fios de metais diferentes formarem uma junção, conforme mostra a figura 6 a tensão gerada depende da temperatura, a qual é proporcional ao coeficiente de Seebeck.

Nesse ponto já nos deparamos com uma diferença importante de comportamento para esse tipo de sensor. Diferente dos demais que medem temperaturas absolutas, o termopar ou par termoelétrico mede diferenças de temperatura. Além disso, temos a própria influência dos circuitos em que eles são ligados.

Tomemos como exemplo um par do tipo J, formado por ferro e constatam, conforme mostra a figura 6.

Na condição ideal a tensão gerada depende da temperatura, mas no momento em que ligamos esse sensor a um circuito formado por fios de cobre, conforme mostra a figura 7, criamos outros pares termoelétricos virtuais que geram novas tensões.

Isso significa que esse circuito, na realidade, está medindo três temperaturas desconhecidas.

Uma forma de se contornar esse problema é mostrada na figura 8, onde ligamos um segundo par termoelétrico em oposição e que esteja numa temperatura conhecida.

Dessa forma, mantendo o par de referência numa temperatura conhecida, podemos cancelar os efeitos das junções cobre/ferro nos pontos de conexão aos circuitos externos. Na prática, as temperaturas de referência mais usadas podem ser o ponto de fusão do gelo ou ebulição da água, que podem ser obtidas com facilidade. No entanto, não se trata de uma solução muito prática.

Para se evitar a necessidade dessa referência externa, uma forma simples de se ter boa precisão no uso de termopares consiste em se adicionar um sensor de temperatura absoluta como um RTD e usar seu sinal para compensar o sinal de forma matemática.

Aspectos Finais

Qualquer que sejam os sensores usados numa aplicação existem entretanto, fatores comuns que devem ser levados em conta para se obter uma medida precisa da temperatura. Os ruídos, por exemplo, são especialmente importantes quando se usam os pares termoelétricos.

Vejamos quais são os principais ruídos que afetam as medidas de temperatura e como eles ocorrem;

a) Ruído em modo comum

Esse tipo de ruído normalmente ocorre devido a realimentação pela linha de terra em pares termoelétricos, já que na maioria das aplicações, o terminal de terra do sensor é sua própria carcaça que é ligada ao corpo da máquina ou equipamento em que ele funciona.

Como a corrente flui tanto pelo terminal aterrado como pelo terminal vivo, os efeitos que ela causa podem se somar no circuito processador causando grandes erros.

Para evitar esse tipo de problema o sistema de aquisição de dados preferivelmente deve ser de alta impedância em relação à a terra, devendo ter uma boa especificação de rejeição em modo comum. O isolamento do sensor em relação à terra também pode ajudar a eliminar esse problema.

b) Ruído no modo normal

Uma das possíveis fontes para esse ruído é a indução de correntes nos cabos do sensor devido a campos magnéticos existentes no seu percurso. Isso ocorre quando o cabo do sensor tem grandes extensões próximas de cabos de altas intensidades de corrente.

O ruído em modo normal pode ser reduzido ou eliminado encurtando-se os cabos do sensor ou usando cabos trançados. Também devemos afastar os cabos dos sensores de cabos de altas correntes.

c) Ruído eletrostático

Esse tipo de ruído pode ser causado por partes móveis de uma máquina que geram cargas estáticas intensas. Essas cargas podem provocar descargas nos dispositivos sensores com a produção de pulsos de transientes. Esse tipo de ruído pode ser eliminado como uso de cabos blindados.