Fazer placas de circuito impresso é uma arte. Cada um pode ter suas próprias variações em torno de uma técnica básica, obtendo com isso resultados que individualizam sua montagem, com um toque especial que cada leitor pode imaginar. Neste artigo levamos aos leitores, principalmente os principiantes, estudantes e hobistas, algumas técnicas fundamentais para a elaboração de placas de circuito impresso.

Obs. Este é um dos muitos artigos que temos sobre confecções de placas. Este artigo foi escrito em 1981.

Conforme afirmamos na introdução, existem muitos modos de se fazer uma placa de circuito impresso a ponto de cada leitor poder dar um toque especial em sua montagem que seja capaz de identificá-lo.

Assim, explicar num artigo todas as técnicas de elaboração destas placas é impossível, pois elas são tantas quanto os próprios montadores. Podemos, entretanto, resumir alguns aspectos básicos das técnicas de elaboração de circuitos impressos e com isso levar aos leitores inexperientes um processo básico simples.

Com o entendimento destes aspectos básicos o leitor estará apto a realizar as suas montagens em placas de circuito impresso com facilidade, quer seja a partir dc conjuntos comerciais existentes para esta finalidade, quer seja a partir de material obtido isoladamente.

A PLACA DE CIRCUITO IMPRESSO

A função de uma placa de circuito impresso numa montagem é dupla: ao mesmo tempo em que serve de suporte para os componentes que formam o circuito também faz a sua interligação ou conexão elétrica de acordo com a maneira que estes componentes devem operar.

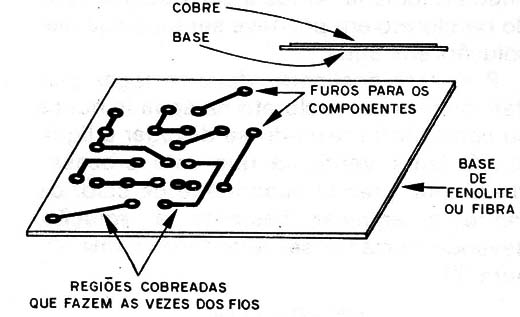

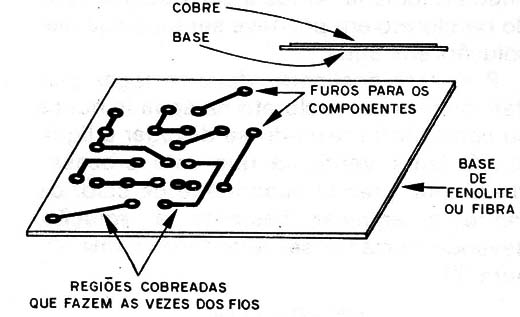

Uma placa de circuito impresso pode ser de fibra ou fenolite. Nesta placa é então depositada uma fina camada de cobre que sofrendo um processo de “impressão" tem sua superfície recortada de modo a formar tiras que fazem as vezes dos fios de ligação entre os componentes (figura 1).

A disposição destas tiras ou regiões condutoras deve ser planejada de acordo com o circuito a ser montado, ou seja, uma placa de circuito impresso projetada para um amplificador de determinado tipo só serve para este amplificador.

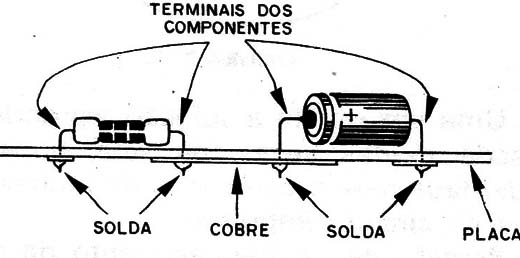

Os componentes são então colocados na placa enfiando-se seus terminais em furos de tal modo que permita sua soldagem nas regiões cobreadas. Com isso pode-se garantir um perfeito contacto entre elas e as tiras de cobre que devem conduzir aís correntes (figura 2).

O segredo de se fazer uma placa de circuito impresso está na técnica usada para passar para o cobre o ”desenho" correspondente às tiras ou regiões que devem conduzir as correntes para o circuito, e existem diversas opções para isso que analisaremos neste artigo.

Entretanto, o leitor deve levar em conta que fazer uma placa de circuito impresso nem sempre é algo simples que pode ser enfrentado pelos menos experientes.

Nem sempre é só passar para ao cobre o desenho das linhas que correspondem às regiões condutoras, pois existem casos em que devemos partir somente de um diagrama em que nada existe da disposição dos componentes, exigindo então um planejamento disso, para somente depois passar tudo para o cobre.

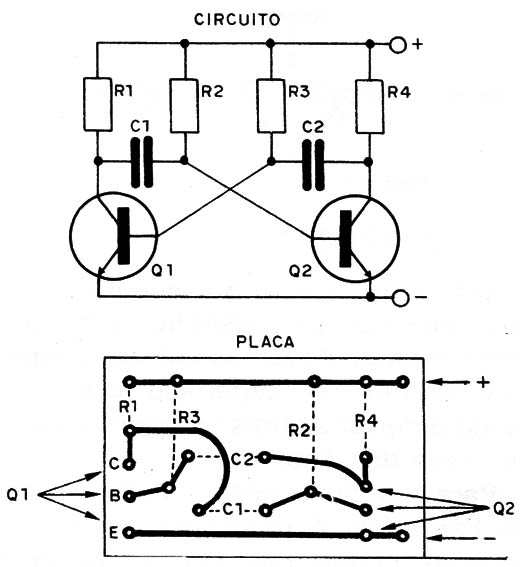

Existe pois uma diferença muito grande entre “fazer uma placa de circuito impresso", que é fácil pois supõe-se a existência de uma matriz ou de um desenho em que a disposição dos componentes e das linhas já sejam dados, e "projetar uma placa de circuito impresso" quando então parte-se de um diagrama esquemático, em que nada existe da disposição dos componentes, para se obter um padrão a ser passado para o cobre (figura 3).

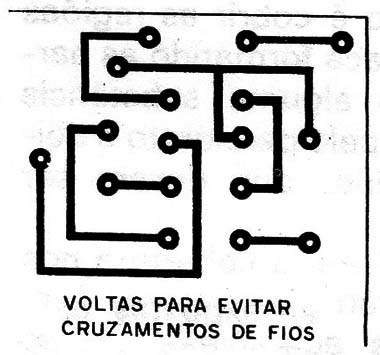

Mas, a dificuldade maior em se projetar uma placa reside num fato importante: as tiras de cobre que formam os fios condutores na placa de circuito impresso não podem se cruzar, como ocorre com os fios, o que exige em muitos casos habilidade e planejamento para se evitar que isso aconteça num projeto (figura 4).

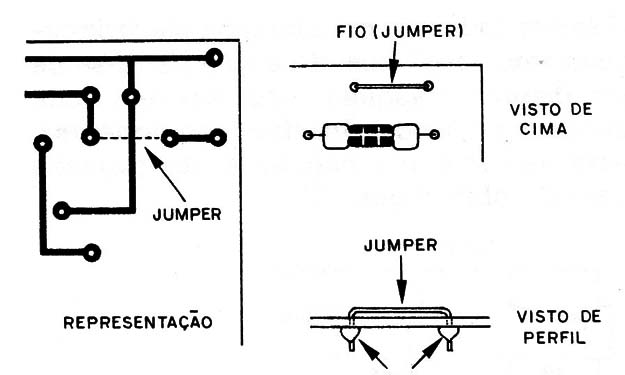

Mas existe um meio de se contornar este problema, quando não é possível evitar o cruzamento de ligações: o jumper. Trata-se de um pedaço de fio que passa "por cima" da placa conforme mostra a figura 5.

Em muitos casos, quando a montagem é muito complexa, não sendo possível evitar um grande número de cruzamentos, uma solução consiste no emprego da placa de “dupla face".

Esta possui o cobreamento em suas duas faces, caso em que as tiras de cobre condutoras podem ser Impressas dos dois lados.

A CORROSÃO

Para termos uma placa de circuito impresso segundo um desenho tomado como padrão, devemos corroer determinadas regiões da superfície cobreada de modo a deixar as tiras ou regiões que farão as vezes dos fios.

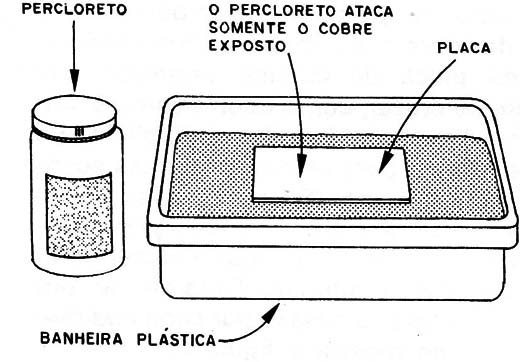

Para esta finalidade é usado o Percloreto de Ferro que é uma substância que em contacto com o cobre das placas o ataca, sem entretanto afetar a fenolite. (figura 6)

O que se faz então é cobrir as regiões que devem ficar na placa formando as partes condutoras com alguma substância que não seja atacada pelo percloreto e deixar expostas as regiões que devem ser removidas.

As técnicas de se fazer a cobertura nos locais desejados serão vistas posteriormente. Interessa-nos agora o processo de corrosão.

Utiliza-se o percloreto (Na verdade cloreto de ferro II pela nomenclatura química atual.) dissolvido em água numa proporção que pode ser de 1:1 ou 2:1, ou seja, uma parte de água para uma de percloreto ou então duas partes de água para uma de percloreto.

Esta última solução é evidentemente mais fraca, demorando mais para a elaboração da placa.

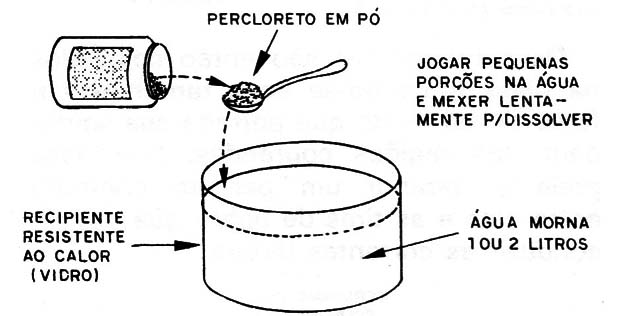

O percloreto pode ser encontrado em frascos em forma líquida ou então em pó. No caso da forma líquida, sua utilização é imediata, pois já temos a solução. No caso do percloreto em pó, deve ser feita sua dissolução em água.

Para esta finalidade, deve-se jogar gradativamente o percloreto na água (e nunca ao contrário!) mexendo-se devagar o líquido. O leitor verificará que este processo libera uma grande quantidade de calor de modo à aquecer bastante a solução devendo, portanto, ser feito lentamente (figura 7).

Uma vez obtida a solução ela pode ser usada muitas vezes, ou seja, pode ser guardada para a confecção de muitas placas de circuito impresso.

Percebe-se o enfraquecimento da solução pela demora cada vez maior na corrosão de uma placa. Quando o tempo de corrosão se aproximar de uma hora é sinal de que a solução já deve se trocada.

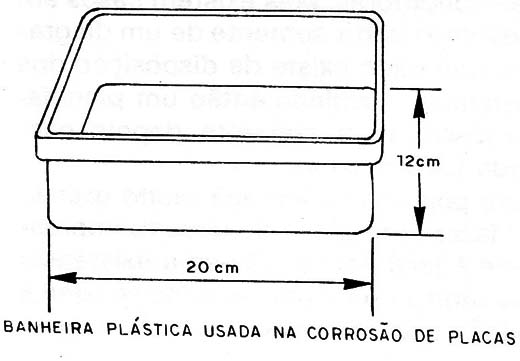

Os conjuntos para confecção de placas de circuito impresso levam uma pequena banheira plástica onde o percloreto é depositado para a corrosão.

Estas banheiras são do tipo usado em laboratórios de revelação de fotografias, conforme mostra a figura 8.

O leitor pode, entretanto, usar formas plásticas ou mesmo de vidro para esta finalidade.

Para acelerar o processo de corrosão de uma placa deve-se agitar a solução, o que pode ser conseguido quer seja levantando ritmadamente as bordas da banheira de modo a formar ondas, ou então mexendo-se com cuidado a própria placa com um objeto qualquer que toque as suas bordas.

Sistemas mais sofisticados de elaboração de placas de circuito impresso utilizam, por exemplo, aparelhos de ”bolhas" do tipo encontrado em aquários na aerização para movimentar a solução e assim acelerar o processo de corrosão.

AS TÊCNICAS DE GRAVAÇÃO

Conforme vimos, diversas são as técnicas que permitem obter regiões impermeabilizadas numa placa de circuito impresso de acordo com o desenho padrão.

Todas estas técnicas levam em conta a existência de substâncias e materiais que não são atacados pelo percloreto.

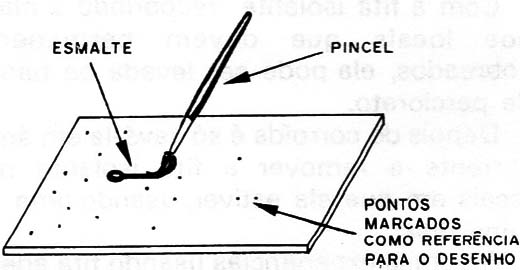

1 - Esmalte

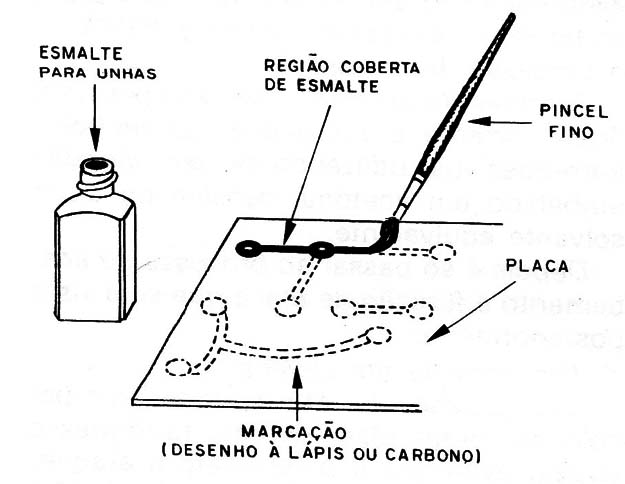

Este primeiro processo faz uso do esmalte de unhas que adere bem à superfície cobreada da placa e não é atacado pelo percloreto.

O que se faz então é "pintar" as regiões que devem formar as tiras condutoras, segundo o desenho padrão, conforme mostra a figura 9.

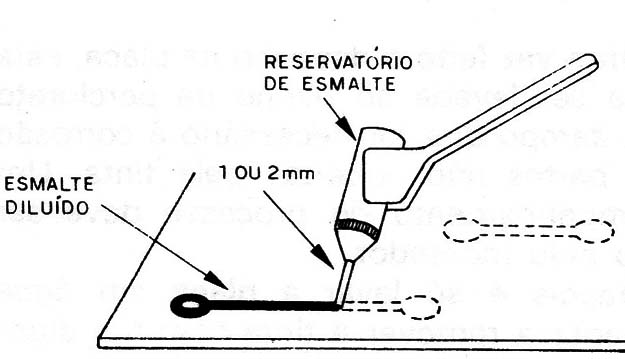

Deve-se usar um pincel fino, ou então outra técnica que consiste na sua diluição em acetona e aplicação com uma pena de normógrafo grossa (figura 10).

O desenho da disposição das tiras deve ser previamente feito na placa a partir de um padrão utilizando-se para esta finalidade papel carbono ou então a cópia direta.

Após a cobertura das regiões da placa que devem permanecer, a mesma é levada ao banho de percloreto por um tempo que depende da força da solução.

O leitor deve periodicamente verificar em que adiantamento se encontra o processo até que, sendo o mesmo completado, a placa deve ser retirada e lavada em água corrente.

Para remover o esmalte basta um algodão embebido em acetona. Um acabamento pode ser feito posteriormente assim como a sua furação,conforme técnicas que daremos mais adiante.

2 - Caneta especial

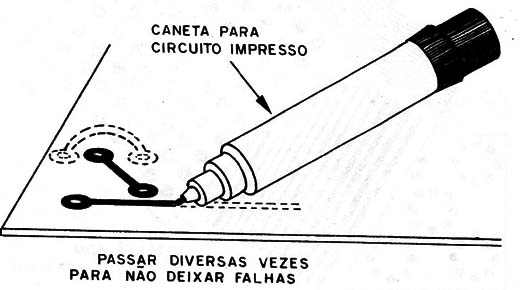

Os conjuntos para elaboração de placas de circuito impresso mais comuns são os que fazem uso das canetas especiais para a elaboração de placas de circuito impresso.

Estas canetas são cheias de tinta especial que adere facilmente à película de cobre mais não é atacada pelo percloreto. (figura 11)

O desenho correspondente às regiões ou tiras condutoras pode então ser feito ou copiado, diretamente na placa utilizando-se esta caneta.

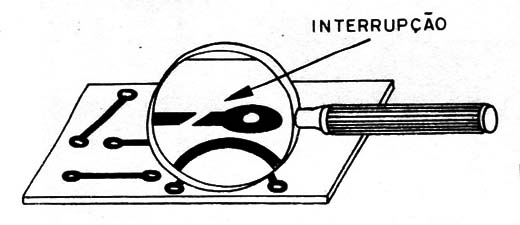

Deve-se ter o máximo cuidado com a utilização da caneta para que sua tinta se espalhe de modo uniforme nas regiões que devem ficar cobreadas, pois qualquer falha pode significar uma interrupção das tiras condutoras.

A placa deve estar bem limpa, portanto, antes da utilização da caneta. Uma vez feito o desenho na placa, esta pode ser levada ao banho de percloreto pelo tempo que for necessário à corrosão das partes não cobertas pela tinta.

Um acompanhamento do processo deve ser feito pelo montador.

Depois é só lavar a placa em água corrente e remover a tinta com um algodão embebido em acetona, benzina ou outro solvente equivalente;

Os processos de acabamento e furação da placa serão dados posteriormente.

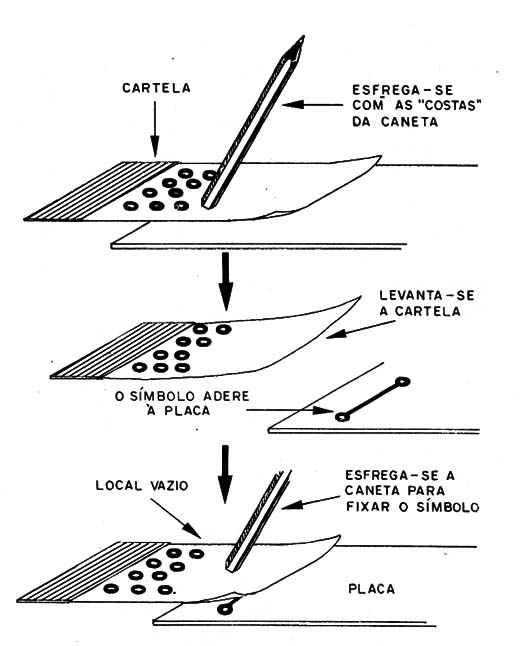

3 - Símbolos autoadesivos. (decalques)

Os símbolos autoadesivos do tipo Letraset, Decadry ou Mecanorma (Marcas que já não existem mais hoje, mas existem equivalentes.) não são atacados pelo percloreto e fixam-se firmemente nas placas de circuito impresso virgens.

Existem então à disposição dos montadores em casas especializadas, cartelas contendo os símbolos que servem para a realização de placas de circuito impresso tais como linhas de diversas espessuras, terminais para ligação de fios, curvas, bases de circuitos integrados de diversos tipos, etc. (figura 12)

Para aplicar estes símbolos deve-se antes limpar bem a placa de circuito impresso virgem, e depois com uma caneta esferográfica de costas ou ainda com sua tampa, conforme mostra a ñgura13, esfregar o símbolo a ser fixado na placa.

Depois, puxa-se a cartela que o símbolo fica preso a placa. No caso de tiras, deve-se antes de puxar a base cortar com uma lâmina a Imha no ponto de interrupção.

Depois de retirada a base de papel translúcido, para fixar melhor o símbolo, passa-se mais algumas vezes a caneta sobre o mesmo, colocando-se é claro, novamente a base de papel entre o símbolo e a caneta.

Depois de feito o desenho na placa utilizando-se estes símbolos é só levar a placa ao banho de percloreto, acompanhando-se o processo de corrosão.

Terminada a corrosão, lava-se a placa em água corrente e remove-se os símbolos autoadesivos utilizando-se um algodão embebido em acetona, benzina ou outro solvente equivalente.

A próxima etapa consiste em se passar ao processo de acabamento e furação de placa que será visto posteriormente.

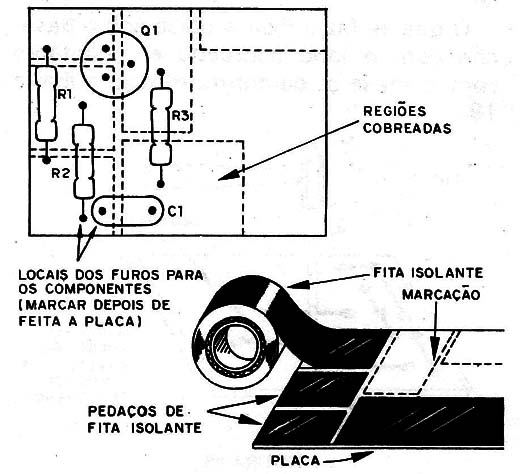

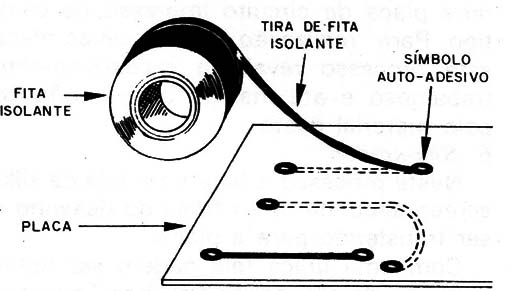

4 - Processo da fita isolante

Um pedaço de fita isolante comum colocado numa placa de circuito impresso virgem evita que o percloreto a ataque.

Pode-se elaborar uma placa de circuito impresso recobrindo-se então as áreas que devem permanecer cobreadas com fitas isolantes ou pedaços dela apropriadamente cortados.

Como fazer os desenhos comumente usados em placas com esta técnica não é fácil, para a elaboração de placas com fitas isolantes costuma-se empregar um tipo de projeto diferente.

Nestes projetos, as áreas condutoras não são simples tiras mas regiões quadradas ou retangulares que podem ser facilmente recobertas por pedaços de fita isolante conforme mostra a figura 14.

Para cortar os pedaços de fita isolante nos locais apropriados pode ser usada uma lâmina de barbear ou uma faca afiada.

A demarcação dos locais em que se deve colocar a fita deve ser feita com a ajuda de papel carbono se o desenho for tirado de um modelo já existente ou.então diretamente à lápis.

Daremos posterior- mente algumas técnicas de transferência de desenhos para as placas.

Com a fita isolante recobrindo a placa nos locais que devem permanecer cobreados, ela pode ser levada ao banho de percloreto.

Depois de corroída é só lavá-la em água corrente e remover a fita isolante nos locais em que ela estiver, usando uma lâmina fina.

Algumas experiências usando fita adesiva comum e mesmo papel crepe foram feitas permitindo a realização de boas placas de circuito impresso, segundo a mesma técnica explicada.

Estes materiais revelaram-se impermeáveis ao percloreto.

Depois é só dar o acabamento na placa segundo os processos que ensinaremos e também fazer a sua furação.

Esta técnica de utilizar fita isolante pode ser combinada com a dos símbolos autoadesivos e mesmo as outras para os casos em que existam grandes áreas que devam permanecer cobreadas.

Os símbolos autoadesivos são então usados para os suportes e soquetes de componentes e linhas finas, ficando a fita adesiva (que é mais barata) para cobrir as regiões de maior superfície. (figura 15).

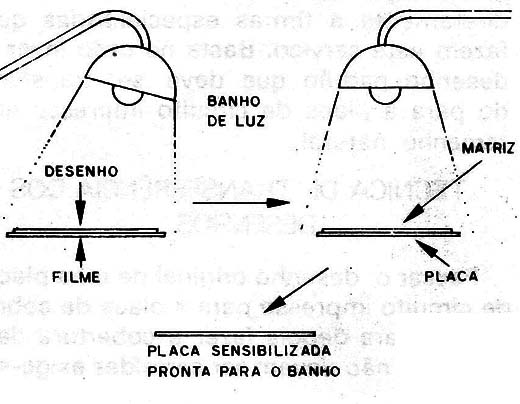

5 - Processo fotográfico

O processo fotográfico é bem mais complexo que os já vistos até agora sendo recomendado para os montadores que costumam fazer mais de uma placa de circuito impresso de cada projeto.

O que se faz neste caso é obter uma matriz que permite transferir por processo fotográfico para a placa de circuito impresso virgem o desenho a ser produzido.

Na figura 16 damos uma ideia do funcionamento do processo: em primeiro lugar tira-se do desenho padrão uma matriz que depois é colocada juntamente com substâncias especiais na placa virgem de circuito impresso.

Com um banho de luz, somente as áreas escuras, que correspondem às regiões que devem ser cobreadas, têm esta substância fixada. Nas demais regiões a substância pode ser removida, sendo então atacada facilmente pelo percloreto.

Não damos pormenores exatos deste processo pois o leitor pode comprar kits completos com todo o material necessário a elaboração de placas, tudo isso acompanhado do manual de instruções.

Trata-se, portanto, de um processo que é recomendado aos montadores mais experientes que normalmente fazem mais de uma placa de circuito impresso de cada tipo.

Para realização de uma única placa este processo revela-se excessivamente trabalhoso e até mesmo antieconômico pelo material gasto.

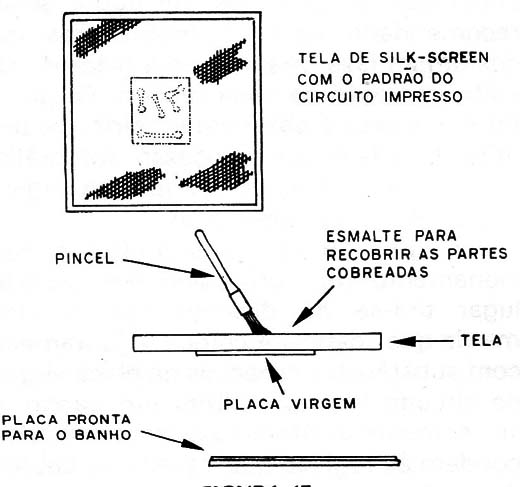

6 - Silkscreen

Neste processo é feita uma tela de silkscreen segundo os padrões do desenho a ser transferido para a placa.

Com uma única tela podem ser feitas milhares de placas de circuitos impresso pelo que este processo é recomendado para as produções em massa a partir de um único modelo. (figura 17)

Para a realização de uma tela a partir de uma matriz o leitor pode contar com conjuntos especiais de silkscreen ou então indiretamente a firmas especializadas que fazem este serviço.

Basta no caso levar o desenho padrão que deve ser transferido para a placa de circuito impresso em tamanho natural.

TECNICA DE TRANSFERÊNCIA DOS DESENHOS

Passar o desenho original de uma placa de circuito impresso para a placa de cobre virgem para depois fazer a cobertura das áreas que não devem ser corroídas exige-se uma certa técnica.

Para isso os leitores têm diversas opções que analisaremos a seguir:

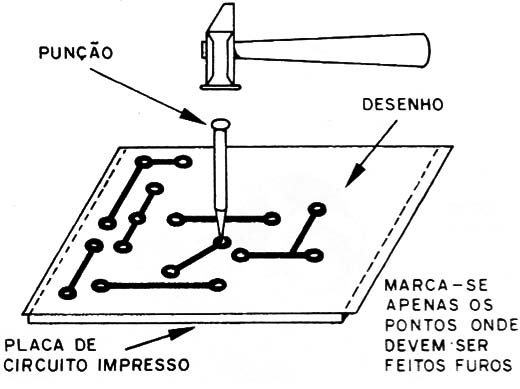

1 - Marcação com o punção

Esta é uma técnica que pode ser utilizada quando já se dispõe do desenho da placa de circuito impresso em tamanho natural.

O que se faz é fixar a placa sob o desenho com o lado cobreado em contacto com o mesmo, conforme mostra a figura 18.

Depois, com a ajuda de um punção bate-se nos pontos correspondentes apenas aos furos de colocação dos terminais dos componentes de modo a marcar sua posição.

Não é preciso bater com força, pois desejamos apenas marcar a posição destes furos.

Depois é só retirar o desenho de cima da placa e fazer sua cópia por qualquer dos métodos explicados, orientando-se pela posição dos pontos marcados (figura 19).

Se o leitor usar símbolos autoadesivos, pode em primeiro lugar fazer a colocação dos círculos de marcação dos terminais

2 - Cópia com papel carbono

Com este método transfere-se diretamente para o cobre todas as linhas correspondentes às regiões cobreadas.

O material que o leitor precisará para este tipo de trabalho será simplesmente um lápis ou caneta esferográfica, uma folha de papel vegetal ou mesmo de seda que permita visualização do desenho padrão quando colocada sobre ele e uma folha de papel carbono, além é claro da placa de circuito impresso virgem.

Fixe a folha de papel vegetal sobre o desenho padrão e copie seus contornos usando lápis ou caneta. Cuidado para não mover a folha tirando o desenho de posição.

Em seguida fixe a folha de papel vegetal sobre a placa de circuito impresso, colocando entre elas o papel carbono.

Passe a caneta esferográfica ou lápis com certa pressão sobre o desenho de modo a transferi-lo para a placa de circuito impresso.

Depois é só cobrir as áreas marcadas com esmalte, caneta de circuito impresso, símbolos autoadesivos, ou qualquer dos recursos que ensinamos.

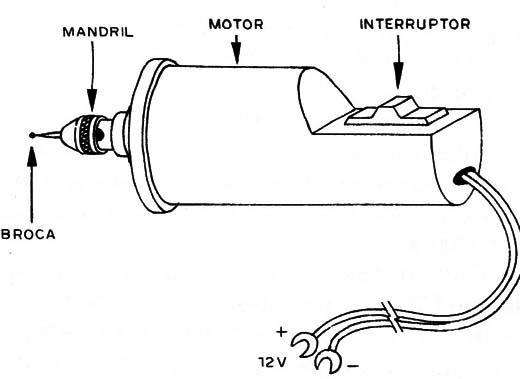

FURAÇÃO DA PLACA

Após a corrosão da placa deve ser feita a sua furação, utilizando-se para esta finalidade brocas especiais de 0,8, 1 ou 1,2 mm, conforme o diâmetro dos terminais dos componentes usados.

Para os terminais de resistores, capacitores, transistores, diodos e circuitos integrados utiliza-se a broca de 0,8 ou 1 mm. Para componentes de terminais mais grossos como fios de transformadores, fios de ligação, resistores de fio de grande potência, a broca de 1,2 mm deve ser empregada.

Em alguns casos em que componentes de terminais ainda maiores são fixados tais como relês, dissipadores de calor de transistores, deve-se usar brocas ainda mais grossas.

Para a furação com estas brocas o leitor deve ter uma furadeira especial de pequena potência, conforme mostra a figura 20.

Estas furadeiras podem ser conseguidas em muitos kits de circuitos impressos ou isoladamente, operando com uma tensão contínua de 12 V.

Isso significa que o leitor deve ter uma fonte especial para sua alimentação, a qual deve fornecer uma corrente de pelo menos 800 mA.

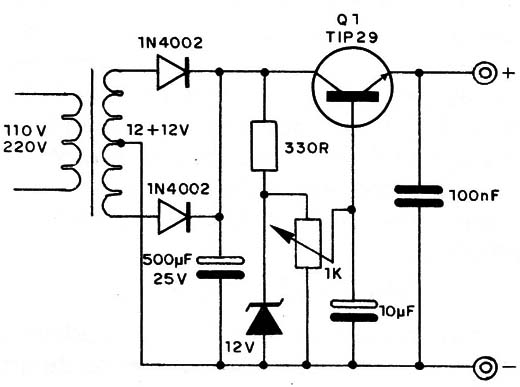

Na figura 21 damos um circuito de alimentação para furadeira com controle de velocidade.

O transformador deve fornecer uma tensão de secundário de 12 +12 V x 1 A e o transistor TIP 31 deve ser montado num pequeno irradiador de calor.

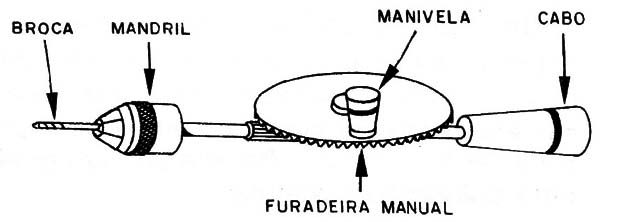

Para os leitores que não tiverem recursos para adquirir uma furadeira deste tipo, existe a opção manual conforme mostrada na figura 22.

O manejo deste tipo de furadeira com brocas finas como as necessárias a furação de placas de circuito impresso deve ser cuidadoso, pois qualquer movimento lateral mais forte pode quebrar a broca.

A pressão aplicada na furadeira não pode ser excessiva e deve ser de cima para baixo.

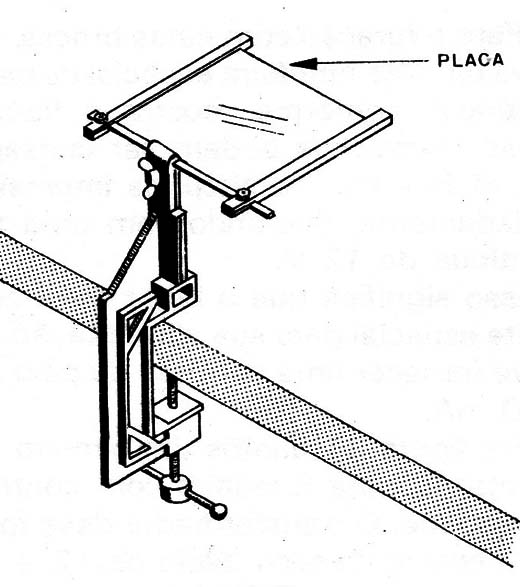

Uma base de madeira ou mesmo um apoio para placas de circuito impresso revela-se de grande utilidade para manter a placa de circuito impresso firme durante a furação.

Na figura 23 mostramos um destes apoios de tipo comercial.

Se o leitor tiver uma furadeira elétrica grande, pode usá-la na furação de placas já que o mandril normalmente pode segurar as brocas das dimensões que indicamos.

Entretanto deve-se ser cuidadoso no manejo da ferramenta porque movimentos mais bruscos, em vista do próprio peso da ferramenta, podem causar a quebra da broca.

PROTEÇÃO DA PLACA

Diversas são as técnicas que podem ser usadas na proteção e acabamento de uma placa de circuito impresso.

Se depois de confeccionada a parte cobreada não for protegida, em pouco tempo ela pode recobrir-se de uma camada de óxido que dificultará a adesão da solda.

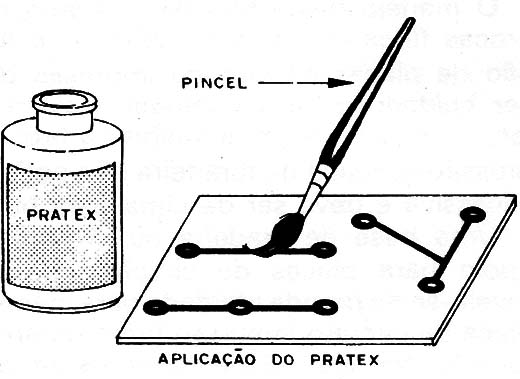

Um tipo de aplicação para proteger o cobre contra a oxidação consiste na solução de iodeto de prata (Pratex). Basta aplicar esta solução com um pincel e deixar secar. A superfície cobreada adquire então uma coloração prateada e a oxidação torna-se mais difícil. (figura 24)

Outro processo de proteção consiste na aplicação de uma camada de verniz comum na superfície toda da placa a qual evita que haja oxidação das partes cobreadas.

Ao se fazer a soldagem dos componentes o calor do ferro derrete e vaporiza o verniz permitindo assim a adesão da solda sem problemas.

O SEU LABORATÓRIO DE CIRCUITOS IMPRESSOS

Para fazer placas de circuito impresso você precisa de um material básico que pode ser conseguido em conjuntos especiais ou então comprado separadamente. Este material é dado a seguir:

1 banheira de plástico para banhos de percloreto

1 litro de percloreto (solução de 1:1 ou 2:1)

1 cortadeira de placas de circuito impresso

1 régua

1 caneta para confecção de placas ou então material para o processo equivalente

1 vidro de pratex ou verniz

1 furadeira

2 ou 3 brocas de 0,8 à 1,2 mm

1 suporte para placas de circuito impresso

Se a sua furadeira for de 12 V você deve ter a fonte de alimentação apropriada.

COMO VOCÊ DEVE FAZER A SUA PLACA

Damos a seguir o procedimento básico para a elaboração de uma placa de circuito impresso com alguns cuidados que ligamos importantes quer seja para sua segurança quer seja para obtenção de um trabalho perfeito.

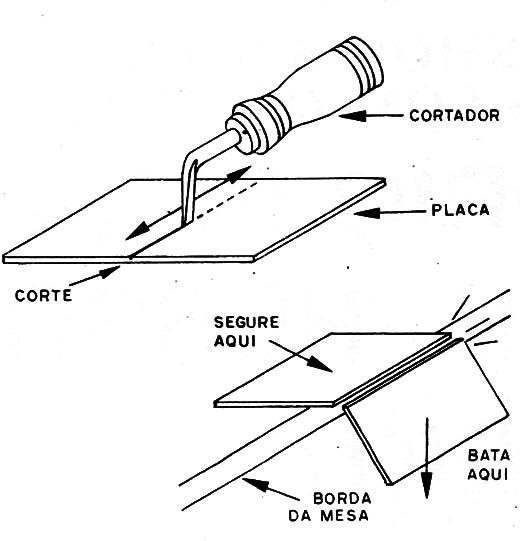

De posse do padrão de circuito impresso o primeiro passo a ser dado é cortar a placa virgem nas mesmas dimensões. Para esta finalidade você vai usar o cortador e o esquadro ou régua.

Passando o cortador uma primeira vez na placa, guiado pela régua você determinará o local de corte. Depois é só aplicar o cortador várias vezes até formar um sulco na placa.

Com o sulco a uma boa profundidade (entre1/2 e 2/3 da espessura da placa) leve-a à borda de Uma mesa e bata firmemente de modo a quebra-la exatamente na linha (figura 25).

O segundo corte é feito do mesmo modo, obtendo-se então a placa com as dimensões finais para o projeto.

Com a placa cortada você deve transferir para ela o desenho correspondente à disposição das linhas usando para isso qualquer dos métodos que explicamos.

Com o desenho transferido, cubra as regiões que devem ficar cobreadas, usando também qualquer uma das técnicas que explicamos.

Confira bem a cobertura de todas as regiões, pois qualquer falha pode causar a penetração do percloreto e portanto a corrosão das linhas causando a sua interrupção. (figura 26)

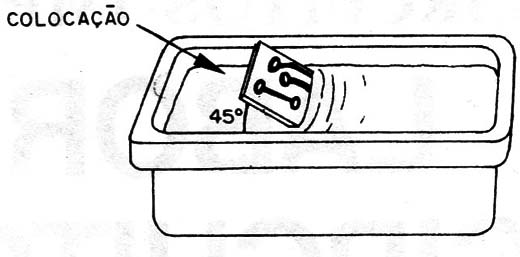

Leve então a placa a um banho de percloreto. A banheira deve estar com apenas 1 ou 1,5 cm de percloreto, o suficiente para cobrir a placa totalmente.

Esta placa deve ser colocada na banheira com a parte cobreada virada para baixo.

A colocação da placa deve ser feita inclinada de 45 graus e com um movimento de agitação lateral para evitar a formação de bolhas de ar.

A figura 27 mostra como deve ser feita esta operação.

O tempo de corrosão depende da força da solução variando entre 15 minutos e uma hora. Sugerimos ao leitor que depois dos 15 minutos de banho, a placa seja levantada pelas bordas, usando-se uma pinça, por exemplo, para verificação do processo de corrosão.

Com todas as regiões descobertas completamente corroídas, a placa pode ser retirada do percloreto e lavada em água corrente.

Obs.: se sua solução estiver fraca, você pode acelerar o processo de corrosão balançando levemente a banheira de modo a formar pequenas ondas.

Limpa a placa, faça sua furação usando os processos já indicados e de pois aplique um dos protetores que indicamos neste artigo também.

Com a placa pronta é só colocar os componentes em posição de montagem e fazer sua soldagem.

RECOMENDAÇÕES

a) O percloreto é uma substância que mancha com muita facilidade e é inclusive algo tóxica devendo ser evitado seu contacto com a roupa ou mesmo com a pele. Existem pessoas que são bastante sensíveis inclusive ao seu cheiro caso em que o processo de corrosão deve ser feito ao ar livre ou então em local bem ventilado.

b) É conveniente que o montador tenha todos os componentes para a montagem antes de fazer a placa porque podem haver variações de dimensões que exigiriam algumas alterações no desenho original.

c) As substâncias usadas na corrosão e proteção da placa devem ser guardadas em local arejado longe da bancada de eletrônica pois seus vapores podem atacar certos componentes, ou mesmo causar irritações aos leitores mais sensíveis ou com problemas de alergia

d) Na preparação da placa de circuito impresso deve ser previsto seu modo de fixação caso em que furos para esta finalidade devem ser feitos. Nem sempre o modo sugerido no projeto original é o modo escolhido pelo montado de acordo com a sua caixa, daí a necessidade de se estudar bem este problema antes da confecção da placa.