O sucesso de uma montagem eletrônica não depende apenas da escolha de bons componentes, de uma placa de circuito impresso bem dimensionada e sem defeitos, e dos ajustes corretos no final da execução. Tão importante como tudo isto é uma boa soldagem. Veja neste artigo (um dos muitos que temos no site), como fazer uma boa soldagem.

Todos sabem que as montagens eletrônicas exigem o emprego da solda e que esta é feita com um ferro aquecido especial.

No entanto, nem todos avaliam a importância que tem a soldagem bem feita no bom funcionamento de qualquer aparelho.

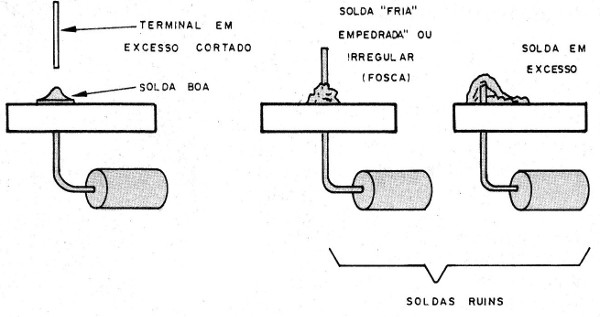

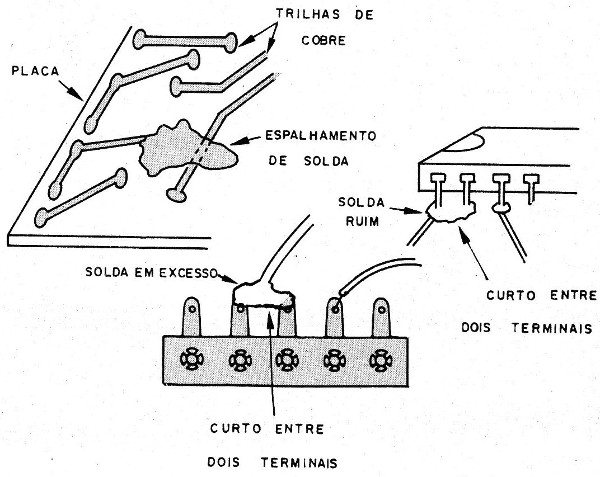

A observação de montagens com soldas em excesso, soldas “frias", soldas irregulares e outras, conforme mostra a figura 1, nos leva a afirmar que 50% das causas de insucesso no funcionamento são devidas justamente a incapacidade do montador de executar esta simples operação de soldagem.

A FINALIDADE DA SOLDA

A solda tem duas funções num aparelho eletrônico: segurar firmemente pelos terminais componentes pequenos em posição de funcionamento e proporcionar a conexão elétrica destes componentes com o restante do circuito.

Isso significa que a função da solda é tanto elétrica, como mecânica.

Os componentes pequenos como resistores, capacitores e diodos aproveitam as duas funções da solda: sustentar o peso da peça e ao mesmo tempo, proporcionar caminho para a corrente que deve circular por ela.

No caso de transformadores e outros componentes pesados, a solda tem maior função elétrica, pois ela apenas proporciona caminho para a corrente desses componentes através de seus terminais.

A função mecânica, neste caso, é apenas prender o terminal e não o componente.

A SOLDA

Como a finalidade da solda é dupla, ela deve ser feita de material que possua propriedades condizentes com o que se a deseja.

Como os componentes eletrônicos que devem ser sustentados são leves, ela não precisa ser extremamente resistente a esforços mecânicos.

Por outro lado, deve apresentar uma resistência elétrica suficientemente baixa para proporcionar um percurso à corrente elétrica sem problemas.

O material deve ainda se fundir a uma temperatura suficientemente baixa para permitir sua utilização fácil com um soldador pequeno.

Na figura 2 ilustramos as funções da solda.

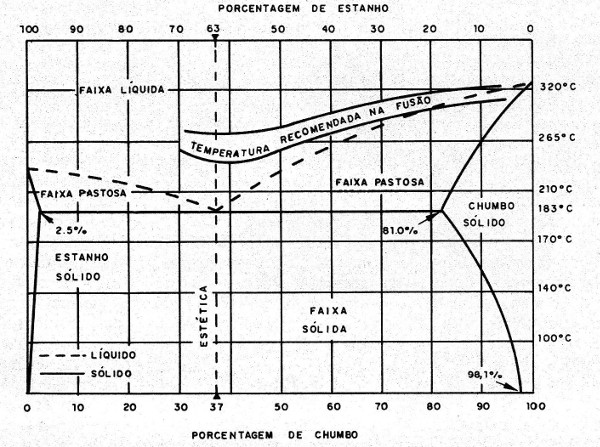

Nos trabalhos de eletrônica utiliza-se uma liga de chumbo e estanho com as características apresentadas na figura 3.

Esta é a solda comum de chumbo-estanho que, entretanto, pela toxidade de chumbo está sendo abolida das montagens eletrônicas.

Atualmente, a tendência é usar solda se chumbo “leadless” que é menos tóxica, mas que exige soldadores apropriados, por se fundir a uma temperatura mais altas.

Conforme podemos ver pelo gráfico, a temperatura em que essa mistura ou “liga" se funde, depende da proporção em que dos dois metais são misturados.

A proporção próxima de 60 partes de estanho para 40 de chumbo é a mais usada, porque permite obter uma mistura eutética.

Com esta proporção, a liga passa praticamente do estado sólido para o liquido sem encontrar o estado intermediário pastoso que não é muito conveniente.

Além disso, é neste ponto da sua característica de temperatura que ela tem o menor ponto de fusão.

A solda usada nos trabalhos de eletrônica consiste portanto, numa liga de estanho com chumbo que, dependendo do tipo de trabalho a ser realizado, está na proporção de 60/40 ou próximo disto.

Para facilitar os trabalhos de soldagem, esta solda é fornecida basicamente em fios que contém em seu interior uma resina limpadora que ajuda na aderência da solda.

Podem ser adquiridas também no formato de rolos, cartelinhas e mesmo tubinhos, conforme mostra a figura 4.

Em alguns casos, este tipo de solda pode ser adquirido em barras como, por exemplo, para uso em banhos de solda, quando maior quantidade é derretida num cadinho.

Esta solda em barra, entretanto, é mais usada em processos industriais de soldagem em massa.

Para nós que vamos realizar pequenas montagens ou serviços de reparação, a melhor solda é a que vem em fios de 0,8 a 1,2 mm de espessura e com proporção de estanho e chumbo de 60/40.

Esta solda é popularmente chamada de 60 por 40, ou simplesmente “solda para rádio".

O SOLDADOR

Para derreter a solda no local onde deve ser feita a junção do terminal de um componente com outro componente ou com uma placa de circuito impresso, é preciso aplicar calor.

Isso é conseguido por meio de uma ferramenta elétrica chamada ferro de soldar ou soldador, um tipo comum é mostrado na figura 5.

O soldador pode aplicar mais ou menos calor num determinado local dependendo da sua potência que é medida em watts (W).

No entanto, o melhor soldador nem sempre é o mais potente, pois se for aplicado calor excessivo no local de uma soldagem, esse calor pode se propagar até o componente e danificá-lo, pois a maioria deles resiste a um calor moderado, uma soldagem rápida.

Na figura 6 mostramos como podemos segurar com um alicate um componente sensível ao fazer a soldagem de modo a evitar que o calor se propague.

O melhor, entretanto, é ter um ferro apropriado com potência de acordo com o trabalho que fazemos e ter a capacidade de soldar rápido para não aplicar calor em excesso no local.

Para os trabalhos de montagens com transistores e circuitos integrados, um soldador de 20 a 30 W é o mais recomendado.

Se vamos soldar fios mais grossos ou terminais maiores, será interessante ter um segundo soldador para isso de 40 a 60 W.

Os Soldadores comuns demoram algum tempo para atingir a temperatura normal de funcionamento, o que pode ser incômodo para determinados tipos de trabalho.

Um tipo de Soldador de aquecimento instantâneo é a pistola de soldar mostrada na figura 7.

Quando apertamos o gatilho, uma forte corrente é induzida no elemento da ponta da pistola, aquecendo instantaneamente.

Apesar de eficiente, a pistola tem alguns inconvenientes: o primeiro refere-se ao fato da ponta ser percorrida por uma corrente que pode ser perigosa para determinados tipos de componentes.

Assim, somente os técnicos com bom conhecimento do seu trabalho devem usar esta ferramenta para poder saber que componentes podem ser soldados com ela.

Os formatos das pontas dos ferros também variam, mas para os casos mais comuns, as pontas retas e as curvas são as mais usadas.

COMO SOLDAR

De posse de um soldador e tendo solda disponível, será interessante que o leitor saiba como soldar.

Pratique um pouco antes de conseguir a soldagem perfeita e somente depois parta para montagens de aparelhos.

Uma forma interessante de praticar é retirando componentes de algum aparelho velho e depois soldando-os numa ponte de terminais ou numa placa qualquer de circuito impresso, conforme a figura 8.

Os procedimentos para fazer uma solda perfeita são os seguintes:

a) Aqueça bem o Soldador, deixando-o ligado pelo menos 10 minutos.

b) Se o soldador for novo, sua ponta deve ser bem limpa de modo que o metal brilhante apareça. Uma lima ou lixa serve para esta finalidade.

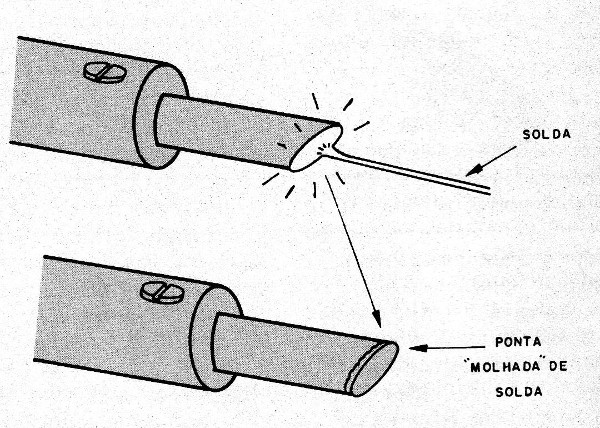

c) Estanhe a ponta do soldador, se ela não estiver "molhada" com solda, o que ocorre num soldador que já foi usado. Quando o soldador estiver quente, encoste um pouco de solda de modo que ela se funda. Essa solda vai “molhar” ou "estanhar” a ponta do ferro no local de uso, formando uma região brilhante de metal fundido, veja a figura 9.

a) Se os terminais de componentes, fios ou locais de soldagem estiverem sujos ou oxidados é preciso limpá-los para que a solda possa aderir. Para isso use uma lâmina afiada (canivete, por exemplo), uma lixa fina ou uma lima. Remova toda a sujeira, deixando aparecer o metal brilhante no local onde deve ser feita a soldagem.

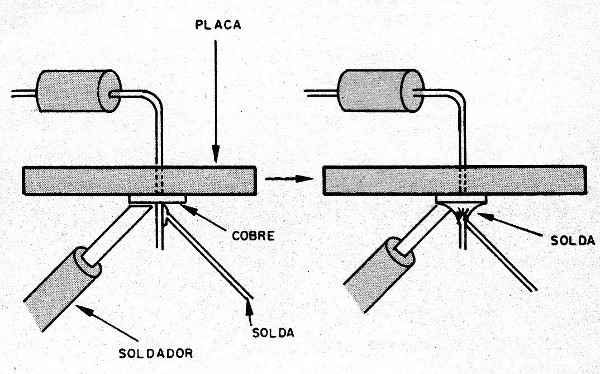

b) Aqueça o local em que deve ser feita a soldagem, encostando a ponta do soldador e imediatamente encostando a solda nos terminais ou nos locais de solda (não encoste na ponta do ferro). Se o local estiver aquecido, a solda derrete e envolve os componentes que devem ser soldados, conforme exemplifica a figura 10. Evite utilizar fluidos ou ácidos, pois os vapores gerados por estas substâncias podem atacar o próprio terminal do componente e outros componentes do aparelho, causando corrosão. A solda será melhor, mas a vida útil da conexão ficará comprometida pela corrosão que pode ter inicio no momento da soldagem.

c) Derretendo quantidade suficiente de solda para envolver os elementos que devem ser soldados, afaste o soldador, mantendo as peças firmes em sua posição até que a solda esfrie. Para endurecer completamente, o tempo necessário deve ser da ordem de 5 a 10 segundos, dependendo do tamanho da junção. A junção perfeita deve ficar lisa, brilhante e envolver todo o local de junção dos componentes, veja na figura 11. Na mesma figura, temos exemplos de soldas imperfeitas.

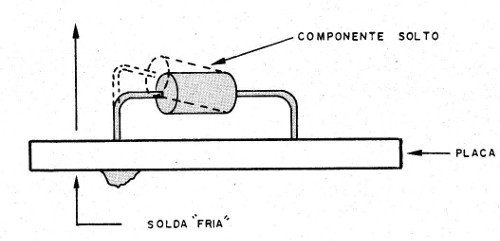

d) Se o local não for aquecido suficientemente, a solda pode empedrar" dando origem a maus contatos, ou seja, o componente não tem a aderência da solda e acaba por ficar solto, observe a figura 12.

Uma solda deste tipo é denominada popularmente de “solda fria" e deve ser evitada de qualquer maneira. Também devem ser evitados espalhamentos de solda que possam provocar curto-circuitos entre os terminais de componentes ou trilhas de uma placa de circuito impresso, conforme sugere a figura 13.

e) Feita a soldagem de todos os componentes de uma montagem, a placa de circuito impresso pode ser protegida com uma camada de verniz incolor. Para outros tipos de montagem ou reparação, é conveniente verificar se os componentes soldados estão realmente firmes, se não houve "pingamento" de solda capaz de provocar curtos em outros componentes do aparelho.

Se tudo estiver bem feito, o leitor terá garantido um bom funcionamento do seu aparelho, no que depender de soldagem.

Uma boa soldagem não é conseguida na primeira tentativa. Se o leitor e iniciante e nunca usou um Soldador, antes de fazer suas montagens ou reparações deve praticar.

Tente obter soldagens perfeitas com componentes aproveitados de velhos aparelhos. Somente depois que conseguir urna boa soldagem, passe para novas montagens.