Saber soldar é fundamental para todo praticante de eletrônica. Assim, ao longo de nossos muitos anos de prática escrevendo artigos técnicos repetimos este tema em muitas ocasiões e publicações, o que facilmente pode ser constatado pelos leitores que nos acompanham. Este é um dos muitos artigos que o leitor pode encontrar sobre o tema sendo extraído de uma publicação que fizemos nos anos 80. Ainda válido para os que estão iniciando nas montagens, os jovens makers e STEMers.

ART1370S

Para garantir um perfeito contato elétrico dos componentes e também sustentação mecânica é utilizada uma solda especial.

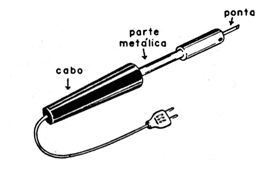

Esta soldagem é feita com a utilização de uma ferramenta especial que é um ferro dotado de uma resistência interna que se aquece ao ser percorrida por uma corrente. Na figura 1 temos um ferro de soldar comum usado em trabalhos de eletrônica. Este ferro deve ter uma potência máxima de 30 watts para que o calor excessivo não danifique os componentes mais delicados como, por exemplo, os transistores.

Existem ferros de maior potência de até mais de 100 W, que só devem, entretanto, ser usados para fazer conexões muito volumosas, principalmente nos chassis de velhos rádios.

A solda propriamente dita consiste numa liga de estanho com chumbo, na proporção de 60 partes do primeiro para 40 partes do segundo, daí, a solda ser chamada de 40 por 60.

Esta liga se derrete a uma temperatura aproximada de 180 graus o que é mais do que suficiente para um ferro comum de pequenas dimensões.

A operação de soldagem é tremendamente importante para se garantir um perfeito funcionamento de um aparelho eletrônico. Podemos dizer que 50% do sucesso de uma reparação ou montagem de rádio dependem do capricho com que a soldagem dos componentes seja feito.

Damos então as técnicas para a realização desta operação. Se o leitor pretende se iniciar na montagem ou reparação de rádios o primeiro passo a ser dado será a aquisição do ferro de soldar que deve ser um tipo pequeno de no máximo 30 W com uma ponta fina.

Deve aproveitar e comprar alguns acessórios úteis que são uma lima pequena ou então palha de aço e alguns metros de solda de boa qualidade.

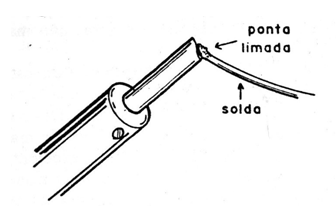

Chegando em sua casa ligue o ferro de soldar à rede local (tomada) deixando-o aquecer por uns 10 minutos. A seguir, lime ligeiramente a ponta do mesmo formando uma parte plana conforme mostra a figura 2 e esfregue um pouco de solda.

A solda deverá derreter imediatamente e “molhar” a ponta do ferro formando uma fina película de cor prateada. Esta operação denomina-se “estanhar a ponta do ferro” e só podemos realizar uma soldagem perfeita se a ponta do ferro estiver bem estanhada, ou seja, molhada de solda derretida.

Para a soldagem deve-se agora proceder do seguinte modo:

Suponhamos que o leitor queira soldar num terminal ou numa placa de circuito impresso um resistor.

Coloque então o terminal do componente (resistor) em contacto com o terminal ou com a placa de circuito impresso, segurando-o firmemente nesta posição.

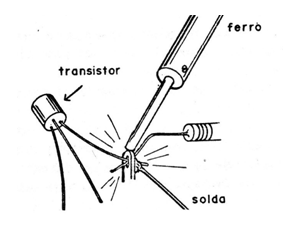

A seguir encoste a ponta do ferro de soldar em ambos de modo que os dois sejam aquecidos. Espere alguns segundos e sem seguida encoste a ponta do fio de solda de modo que ao derreter-se ela flua formando uma gota que envolva tanto o terminal do componente como o local em que ele deve ser soldado. A figura 3 mostra exatamente como esta operação deve ser feita.

Tão logo se obtenha a gota envolvendo os terminais ou o terminal e a placa, retire a ponta do ferro de soldar, mas mantenha as peças firmes em posição até que a solda seque completamente formando então uma sólida junção.

A solda bem feita deve ficar perfeitamente lisa e não apresentar sinais de rachaduras ou imperfeições. Não mova a peça antes que ela esfrie completamente o que demora em geral não mais de que 10 segundos.

Se a solda não fluir totalmente, mas apresentar um estado pastoso é sinal de que o ferro não está suficientemente aquecido ou não fornece calor suficiente para a junção que se deseja fazer. Deve-se então esperar o ferro aquecer mais ou então usar um ferro de maior potência.

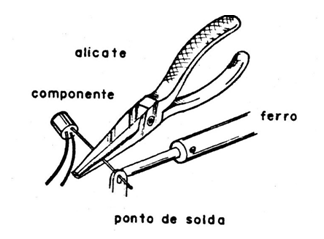

No caso de componentes delicados como transistores e diodos que não podem sofrer aquecimento excessivo a operação da soldagem deve ser feita com cuidado. Costuma-se colocar entre o terminal do componente e o ponto de soldagem uma garra jacaré ou um alicate de ponta para desviar o calor conforme mostra a figura 4.

Depois de soldado o componente na placa de circuito impresso a ponta que sobra de seus terminais pode ser removida utilizando-se para isto um alicate de corte lateral.

Não se deve na soldagem usar pastas ou outras substâncias, pois estas sendo corrosivas podem também atacar os componentes danificando-os em pouco tempo. Se a solda negar-se a pegar num local deve-se raspar bem este local com uma lâmina ou mesmo lima se isso for possível.

As placas de circuito impresso devem ser bem limpas antes de se soldar componentes nas mesmas para que a solda pegue com facilidade.

Use uma esponja de aço para limpar as placas de circuito impresso.

A retirada de componentes dos circuitos é em alguns casos uma operação bastante delicada. Com o ferro de soldar deve-se aplica calor ao ponto de conexão derretendo a solda é em seguida com a ajuda de um alicate deve-se puxar a peça

Em alguns casos, em que o estado da peça já está definitivamente determinado, ou seja, ela se encontra queimada, pode-se facilitar esta operação com o corte da mesma o meio, removendo-se em seguida suas metades.

Veja Mais

Como soldar - iniciando (MEC066)

Soldagem para principiantes (MEM226)