No ambiente industrial, muitos são os tipos de sensores de níveis que podem ser utilizados. O sensor "ultrassônico" ou SONAR como também é conhecido, é um dos sensores mais aplicados no meio industrial devido ao seu custo e facilidade de uso. Neste artigo trataremos um pouco sobre este sensor, e também serão dadas dicas para a construção de um pequeno circuito de um sensor "ultrassônico" para testes e fixação da teoria.

Márcio José Soares

Nota: Este artigo saiu numa Mecatrônica Fácil de 2005, mas é ainda bastante atual pela sua finalidade didática e prática.

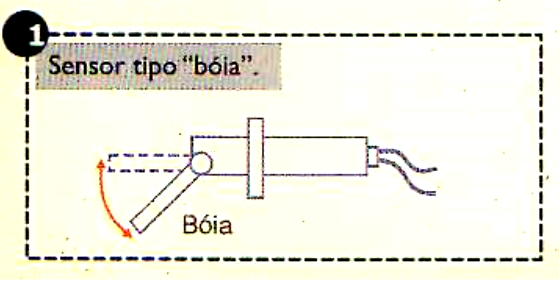

Muitos são os tipos de sensores de nível existentes atualmente. Alguns modelos podem ser imersos nos tanques que se deseja monitorar. Nestes casos, os "líquidos" ou "soluções" monitoradas não podem ser do tipo abrasivos para não desgastar o sensor e não comprometer a "pureza" da solução. Os mais comuns são os tipos "boia" com contatos "normalmente abertos" ou "fechados", dependendo do caso e aplicação. Veja a figura 1.

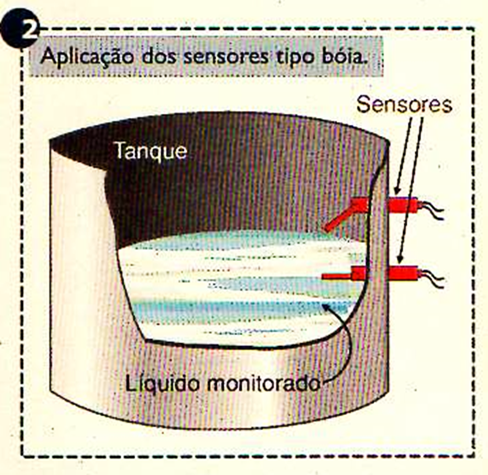

Este sensor quando imerso em um "líquido" (ou solução), "fecha" ou "abre" seus contatos, fornecendo a indicação do nível para aquele ponto. Se for necessário monitorar mais de um ponto utilizando este tipo de sensor, será requerida a aplicação de um número maior dos mesmos. Observe a figura 2.

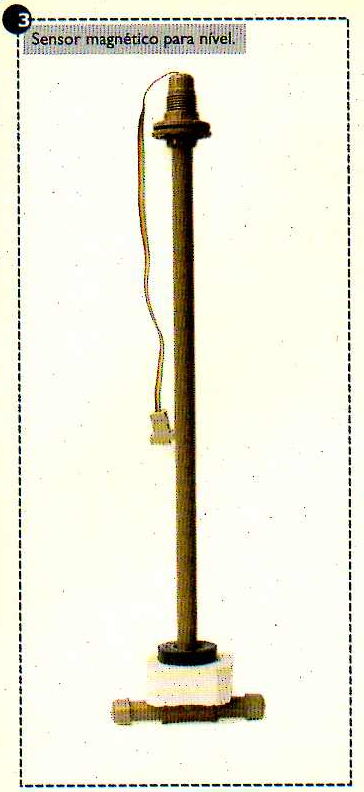

Existem também os tipos "magnéticos" que são constituídos de chaves magnéticas internas em um "tubo", percorrido externamente por uma "boia magnética" (boia com ímã). Quando o nível sobe, a boia acompanha o nível "fechando" as chaves internas no tubo. Analisando o funcionamento deste tipo de sensor, podemos fazer uma comparação com o primeiro sensor demonstrado. É como se tivéssemos vários sensores aplicados a um tanque, mas com a vantagem da instalação de apenas um único sensor. Um exemplo deste tipo de sensor foi demonstrado na edição n° 20 desta revista. Atente para a figura 3.

O leitor deve ter notado que estes sensores mantêm sempre uma parte deles em constante contato com o líquido ou "solução" monitorada.

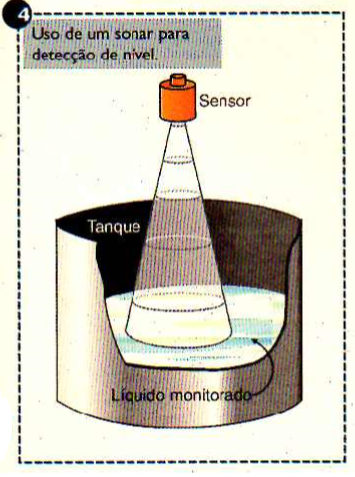

Porém, em alguns casos a instalação do sensor de nível no interior do tanque e, portanto, em contato com a "solução", não é viável, pois a mesma pode ser "abrasiva", o que danificaria o sensor e comprometeria a própria pureza da "solução" presente no tanque. Para isso é necessário utilizar um sensor que possa informar o nível atual do tanque, sem qualquer contato com o líquido ou solução presente no mesmo.

Atualmente o mercado apresenta alguns modelos para detecção de nível sem contato, sendo um dos principais o tipo sonar, que emite ondas de "ultrassom" para fazer a detecção do nível da "solução" no tanque. Acompanhe na figura 4.

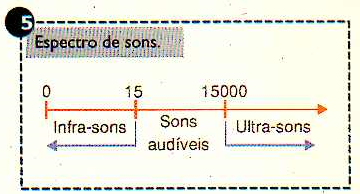

Como descrito, o princípio de funcionamento deste tipo de sensor é baseado na emissão/recepção de ultrassons. Os ultrassons encontram-se acima dó limite audível do ser humano, sendo percebidos apenas por alguns animais. Geralmente, o espectro compreende a faixa acima dos 15 kHz. Veja o gráfico na figura 5.

Observando o gráfico, o leitor pode verificar a faixa compreendida dos infrassons, sons audíveis e ultrassons. É sabido que quanto maior for a frequência sônica, maior será sua capacidade reflexiva (eco) em grande e pequenos objetos, seja qual for sua constituição.

Na natureza, muitos animais utilizam-se deste recurso para a sua locomoção e navegação. O caso mais comum é o do morcego, que realiza seu voo de maneira totalmente segura, emitindo ondas de "ultrassom" e recebendo-as em tempo para o desvio de um possível obstáculo. O morcego também usa este mesmo recurso para localizar seu alimento.

Os sensores de nível tipo sonar se baseiam justamente neste conceito: a reflexão de uma onda sonora de alta frequência. Sua operação segue basicamente o conceito de emitir e aguardar o sinal de resposta, considerando o tempo de ida e volta para o sinal. Como é conhecido o valor da velocidade do som (aproximadamente 340 m/s) no ar ambiente, sob condições normais de pressão e temperatura (nível do mar a 20°C), fica fácil calcular a distância percorrida pela onda, de acordo com o tempo:

∆ = v x ∆t

onde:

∆S => espaço (S - SO) percorrido pela onda

v => velocidade do som

∆t => tempo (t - tO) gasto entre a emissão e retorno da onda

O leitor mais atento deve ter percebido que para ter a distância real, devemos dividir por dois o valor total obtido (espaço), pois estamos trabalhando com o conceito de reflexão do sinal sonoro.

Alguns sensores do tipo sonar têm em sua saída uma onda quadrada, com período "t" exatamente igual ao tempo total percorrido (ida e volta). Outros fornecem a distância medida (em metros ou centímetros) em formato ASCII através de portas de comunicação RS-232 ou mesmo l2C. Tudo dependerá do modo como o fabricante "pensou" seu produto e para qual equipamento o mesmo foi destinado. Para conhecer melhor o sensor que o leitor tem em mãos, basta uma boa lida no manual de operação/ instalação e se for necessário, uma consulta ao fabricante do dispositivo.

Acreditamos (e sempre frisamos aos nossos leitores) que conhecer os conceitos aplicados é sempre a parte mais importante para compreender e dominar qualquer tecnologia. A Física assim como a Matemática são grandes aliadas do técnico/engenheiro. Estudar estas "disciplinas" com afinco poderá representar a diferença no futuro.

Há outros tipos de sensores empregados na detecção de nível sem a necessidade de contato, como os tipos radares, que emitem ondas em "VHF" ou frequências ainda maiores para a detecção de nível. Neste artigo não falaremos sobre o tipo radar, deixando isto para um futuro artigo.

Via de regra, os tipos sonares só devem ser aplicados na medida de níveis para "líquidos ou soluções" que não gerem espuma em excesso, pois a onda de ultrassom pode ser por esta refletida, informando assim um nível "falso". A aplicação, neste caso, do tipo radar é mais recomendada, pois a onda emitida, pode ser "sintonizada" para "ultrapassar" a espuma gerada, sendo refletida apenas pelo "líquido" propriamente dito.

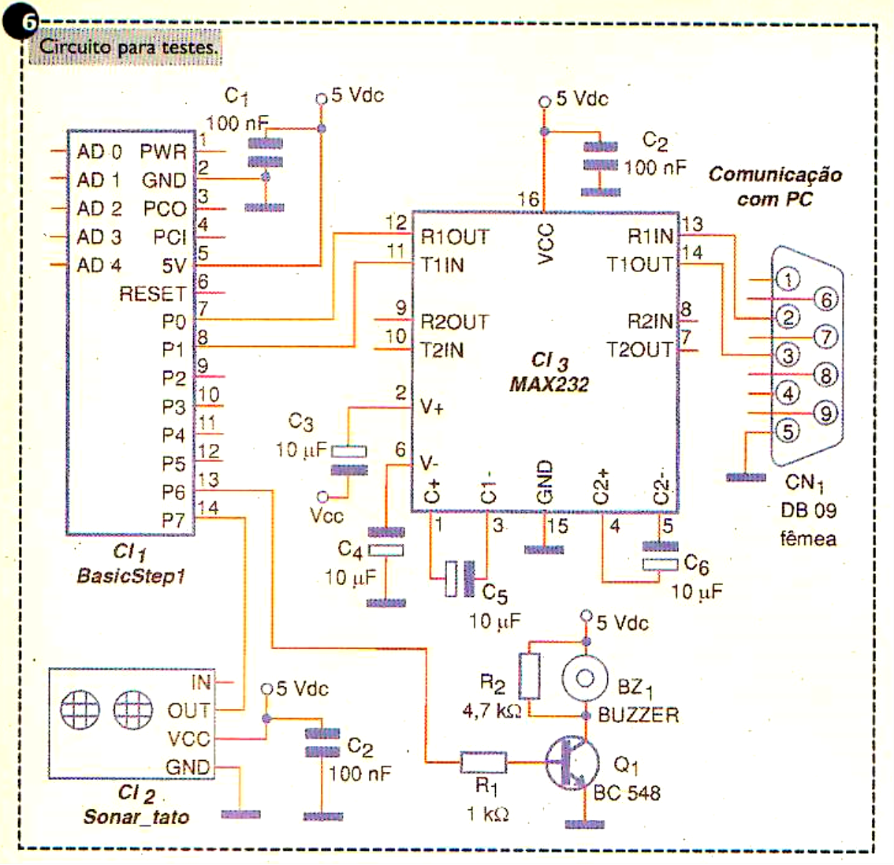

UM CIRCUITO PRÁTICO PARA TESTES

Na figura 6 o leitor tem um circuito prático para testes. Usamos o já conhecido microcontrolador "embedded" Basic Step 1 (Cl1) e como sensor o "Módulo Sonar Tato" (Cl2), ambos da Tato Equipamentos Eletrônicos. Cl3 é um "driver" para comunicação RS-232. Este Cl adapta os níveis TTL do microcontrolador para os níveis RS-232 presentes na porta de comunicação serial do PC. A tensão de alimentação do circuito é de 5 VDC.

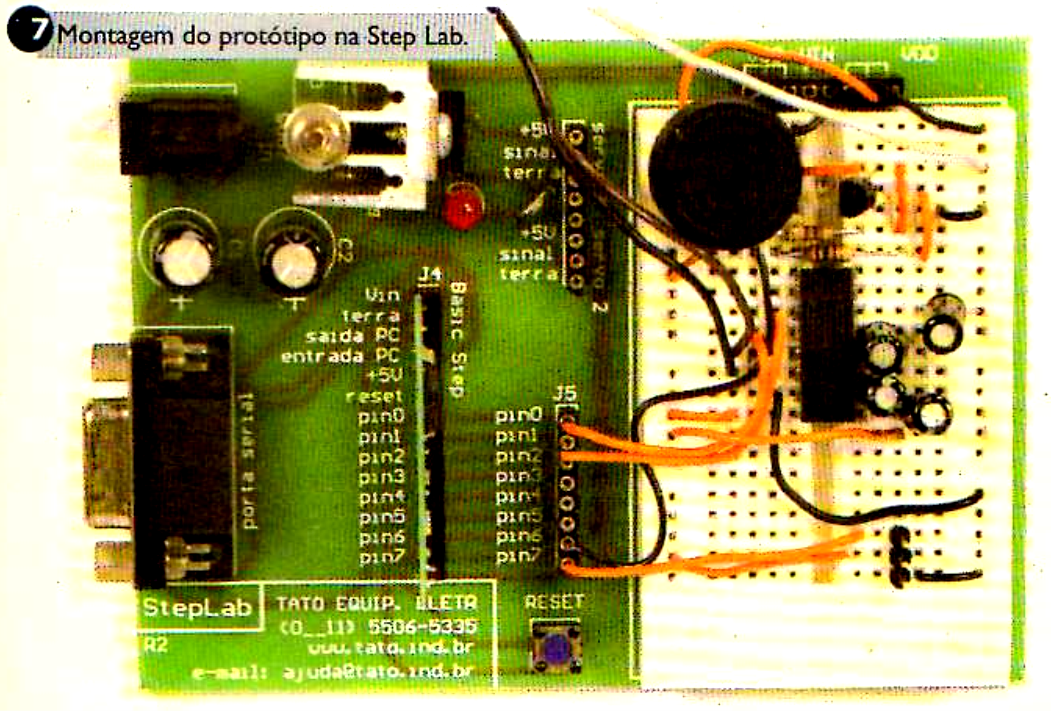

Para a montagem do nosso protótipo utilizamos a placa Step Lab, que permite uma maior agilidade na montagem de protótipos com o Basic Step 1. Na figura 7 o leitor pode ver esta montagem.

O leitor que preferir poderá montar o protótipo em uma placa-padrão, ou ainda em uma placa de circuito impresso, especialmente desenhada para esta montagem.

Para ambos os casos deixamos a cargo do leitor as "tarefas" envolvidas em cada tipo de montagem. Para compreender o funcionamento deste circuito, o leitor deverá fazer o download do programa em nosso site, www.mecatronicafacil. com.br na seção "Downloads". Isso facilitará a compreensão do funcionamento do circuito.

A operação do circuito é bem simples. O microcontrolador aguarda um byte na porta de comunicação RS-232, vindo do PC (programa LOGO). Este byte faz parte do protocolo de comunicação e nada mais é que a letra "E" maiúscula. Ao receber este byte, o microcontrolador faz três "medidas" do nível presente no "tanque" através do sonar, soma as três e tira uma média. Veja a fórmula abaixo.

Média = (Valor 1 + Valor 2 + Valor 3) / 3

Esta "média" (distância em cm) é então enviada ao PC através do canal de comunicação RS-232. O programa rodando no PC faz a conversão do dado enviado para o "volume" presente no reservatório (valor em cm3) e toma a decisão de enviar ou não um byte para ativar o alerta (caractere "A"), caso o nível chegue próximo do considerado "crítico".

É importante que o leitor perceba que o sinal de saída no sonar Tato não é analógico. Este sonar opera de maneira muito próxima à descrita no início do artigo, ou seja, ele emite uma onda na frequência próxima a 40 kHz e no momento da emissão o pino "out" do sonar é levado ao estado lógico "1", quando a onda retorna, o temporizador é zerado e o pino "out" volta ao estado lógico "0". Temos, assim, um pulso digital com tempo definido aplicado na saída "out" do sonar. Um breve espaço de tempo (sincronismo) é dado, até que uma nova medida seja feita (controle interno ao sonar).

A medida efetiva do tempo é feita pelo microcontrolador Basic Step 1, através da função "pulseis". Está função mede o período de um pulso em unidades de 10 µs (10 microssegundos). A função permite ainda a análise do flanco de subida ou descida do pulso. De posse deste valor basta calcular a distância percorrida, utilizando os conceitos passados no início do artigo. Observe o programa e será fácil identificar o que foi dito.

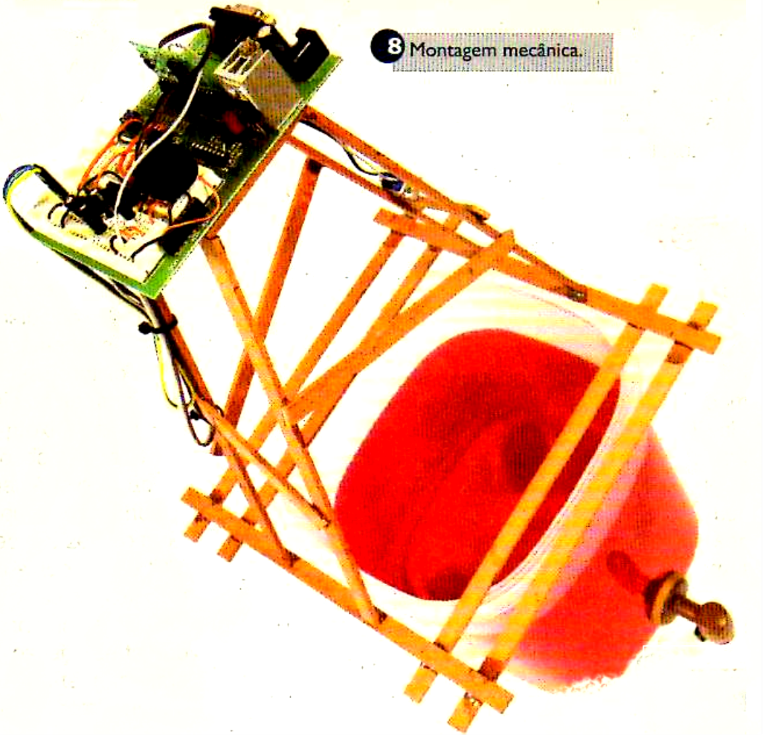

MONTAGEM MECÂNICA

Na figura 8 o leitor pode observar nosso protótipo (mecânico) montado. Para esta montagem foram necessários: um pequeno recipiente transparente de plástico, uma pequena torneira usada em filtros de água domésticos para permitir alterar o nível presente no reservatório e um pequeno suporte construído em madeira, preso à "boca" do recipiente.

A base deste suporte deve ter largura superior ao da "boca" do recipiente e também uma altura de pelo menos. 25 cm. Esta altura foi calculada assim, pois de acordo com as informações obtidas rio manual do sonar Tato, o limite mínimo do sensor é de 20 cm e o máximo de 150 cm. A partir das imagens presentes neste artigo, o leitor poderá montar seu suporte sem maiores problemas com materiais como: plástico, madeira, papelão, isopor, etc.

Para inserir a "válvula de saída" (torneira de filtro) é necessário fazer um furo na base do recipiente com as dimensões adequadas (de acordo com sua torneira).

Quando a montagem mecânica estiver pronta, o leitor terá de medir a distância do sonar à base do recipiente e também a altura do mesmo. Estas informações serão solicitadas no programa do PC durante sua inicialização. A primeira informação (distância entre o sonar e a base do recipiente) é subtraída da segunda (altura total do recipiente) para fornecer a altura exata (máxima) que o "tanque" possui.

As outras informações fornecidas ao programa dizem respeito às medidas da base do "recipiente". No caso do nosso protótipo utilizamos um recipiente em forma de "cubo". Sendo assim, o cálculo do volume do mesmo é:

Volume = (A x B) x altura

Se o mesmo tivesse a forma de um cilindro, bastaria utilizar a fórmula:

Volume do cilindro = π x raio2 x altura

O programa está preparado para calcular o volume do primeiro caso e se o leitor desejar utilizar outras “formas” para seu recipiente, deverá providenciar as devidas alterações no programa para obter o resultado correto.

TESTE E USO

O leitor deverá acessar nosso site para obter os dois programas necessários para rodar este pequeno teste. O primeiro programa, "sensor_ nível_ultra_ som.bas" deve ser instalado no Basic Step 1 e o segundo programa, "sensor_nível_ultra_som. Igo", no PC, para ser rodado com o Super Logo, que pode ser obtido gratuitamente no site www.nied. unicamp.br.

Não entraremos em detalhes sobre como gravar o microcontrolador Basic Step e também como utilizar o ambiente Super Logo. Ambas as propostas já foram amplamente discutidas aqui nesta Revista, inclusive sob a forma de pequenas "séries". Aconselhamos a todos que, na medida do possível, completem sua coleção. Muitas informações e dicas foram inseridas nos números anteriores e infelizmente não temos espaço editorial para repeti-las a cada novo artigo. A Saber Marketing comercializa os exemplares que não mais se encontram em bancas. Consulte-os!

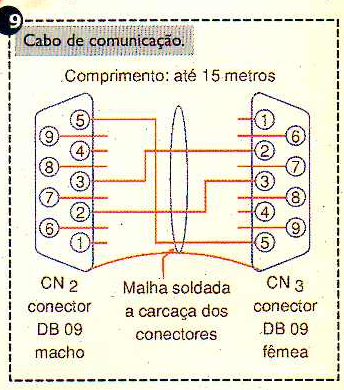

Para conectar o circuito ao PC será necessária a confecção de um cabo de comunicação. Este cabo está ilustrado na figura 9.

Para testar o circuito (considerando que o leitor já gravou o programa no microcontrolador, finalizou a montagem mecânica e instalou o programa para o PC no mesmo) ele deverá conectar o cabo de comunicação e ligar o circuito. Ao rodar o programa no PC, alguns parâmetros serão solicitados. Entre com os dados e em seguida observe o nível do reservatório informado na tela do PC. Altere o nível do reservatório e observe o efeito disso na tela do PC.

Inserimos um pequeno vídeo da operação do nosso protótipo em nosso site. Se algo parecer estranho com o seu conjunto durante os testes, revise toda a sua montagem, tanto eletrônica quanto mecânica, a instalação dos programas, a montagem do cabo, etc.

DICAS E SUGESTÕES PARA FEIRAS E MOSTRAS

Como o leitor pôde notar, o circuito basicamente recolhe as informações passadas pelo sonar e as repassa ao PC, para que este faça os cálculos necessários e disponibilize a informação ao usuário.

Este procedimento é muito comum no ambiente industrial. Geralmente, tem-se uma rede de sensores ligados a um controlador (CLP, por exemplo) e este repassa as informações para outro equipamento com maior capacidade de processamento e cálculos que ao final destes, retorna uma decisão ao equipamento controlador (alarme de nível baixo/alto, entre outras), se for o caso.

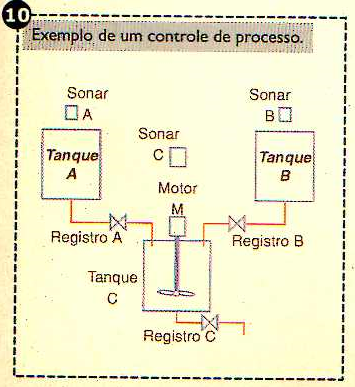

Em nosso circuito de testes foi previsto apenas um pequeno alerta sonoro através de um buzzer para alertar sobre o nível baixo do reservatório, porém o leitor poderá implementar outros controles no intuito de melhorar nossa proposta e apresentá-la em Feiras e Mostras que possa vir a participar. Veja um exem-plo na figura 10.

Nessa figura foram dispostos três "tanques". O tanque "A" e o tanque "B" recebem dois líquidas que devem ser misturados no tanque "C". Ambos os tanques necessitam de controle de nível, controle para válvulas de saída e entrada, e o tanque "C" o controle para um misturador (um pequeno motor DC com uma pequena hélice, por exemplo). O "processo" é bem simples.

Um único "controlador" para os sensores e válvulas é necessário. Um PC pode ser usado no controle "lógico" principal do "processo". Este esquema é uma ótima sugestão para uma demonstração em Feiras e outras. Deixamos as "tarefas" necessárias para esta implementação a cargo do leitor interessado. Vamos a elas:

Os tanques "A" e "B" recebem cada um, líquidos de cores diferentes (esta operação pode ser manual, sem a necessidade de uma "válvula de entrada"). Ao pressionar o botão "Iniciar processo", as válvulas de saída dos tanques "A" e "B" são abertas. O leitor poderá prever um registro para a saída de cada um, permitindo dosar cada líquido de acordo com a necessidade do processo (fictício).

Note que os tanques "A" e "B" também possuem sensores de nível. Assim; se um deles chegar ao' nível crítico, um alerta pode ser dado e o processo interrompido até que o problema seja sanado. Quando o tanque "C" estiver com o nível adequado, informado por seu sensor sonar, é iniciada a mistura através do motor "M". Ao final da mistura (temporização), a válvula de saída do tanque "C" será aberta e enquanto este não se esvaziar por completo, um novo processo não poderá ser retomado.

O exemplo é bem simples, mas pode fornecer dados importantes a todos aqueles que pretendem ingressar no ramo da Automação Industrial. Muitos processos parecidos estão presentes em um número grande de empresas.

CONCLUSÃO

O leitor deve estar atento às novas tecnologias empregadas nas indústrias e no ramo de automação em geral. Conhecê-las é fundamental para se conseguir uma boa colocação (emprego). Para aqueles que são apenas "hobistas", as informações aqui passadas podem ajudar a complementar seus conhecimentos e serem aplicadas de outras formas. A todos: bons testes e até a próxima!