Com o aumento da quantidade de componentes num único chip os problemas de dissipação de calor aumentaram, passando a exigir recursos como a ventilação forçada. O uso de “fans” ou ventoinhas é praticamente comum em todos os equipamentos eletrônicos que usam componentes de alto grau de integração. Como controlar esses ventiladores é um problema importante para o projetista. Abordamos alguns aspectos desse controle nesse artigo.

Computadores pessoais, placas de controle com microcontroladores, microprocessadores e DSPs, equipamentos de telecomum são alguns exemplos de equipamentos que exigem recursos de ventilação forçada através de uma ventoinha.

No entanto, não basta que qualquer ventoinha seja posicionada junto ao componente para que o problema esteja resolvido. Mais do que isso, não é qualquer tipo de ventoinha que pode ser utilizada numa aplicação. Analisemos os diversos casos.

O Problema do Calor

Muitos equipamentos modernos utilizam chips que contém milhões de transistores, cada qual funcionando como uma fonte de calor.

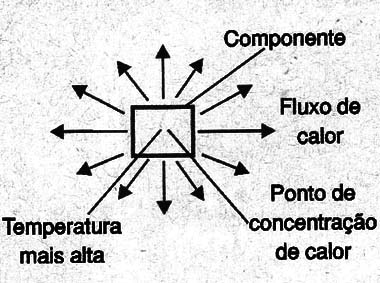

O problema nesses casos é que o calor se concentra numa área muito pequena precisando ser transferido rapidamente para o meio ambiente, para que a temperatura desse componente não ultrapasse os limites permitidos, conforme mostra a figura 1.

Não basta, portanto, fixar ao componente um bom dissipador calor, pois o próprio fluxo de calor nesse elemento pode não ser o rápido o suficiente para que seja possível se livrar dele de forma eficiente.

Muitos equipamentos modernos, principalmente os de pequenas dimensões precisam fazer uso de ventoinhas para ajudar a remover esse calor de forma eficiente.

A ventilação forçada é um meio bastante eficiente, já que as correntes de convecção que normalmente são aproveitadas nos dissipadores comuns, sem ventilação forçada são lentas, bem menos que um fluxo forçado.

No entanto, o uso de um ventilador tem algumas desvantagens. A primeira delas é que ele consiste numa fonte de ruído que pode afetar o próprio funcionamento de circuitos próximos.

O segundo ponto a ser considerado, e que é importante nos equipamentos alimentados por bateria, é que o ventilador consome energia.

Finalmente temos que considerar que a ventoinha é um componente mecânico e, portanto, sujeitos a falhas. Um ponto a mais com que se preocupar no funcionamento de um equipamento.

Controlando a Velocidade

A quantidade de calor gerada por um chip depende das suas condições de funcionamento, não sendo portanto constante. Isso significa que não é preciso fazer com que um sistema de ventilação fique permanentemente operando em sua velocidade máxima.

Se pudermos, em determinados momentos, reduzir sua velocidade teremos menos consumo de energia e também menos ruído. Por esse motivo, a possibilidade de agregar um controle inteligente de velocidade a uma ventoinha é algo que deve ser levado em conta num projeto.

Além disso, rodando num regime mais suave, o motor da ventoinha tem uma vida mais longa.

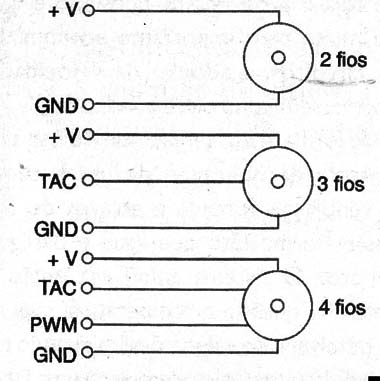

Na prática encontramos 3 tipos diferentes de ventoinhas, e em sua função deve ser planejado o sistema de controle. Existem ventoinhas de 2, 3 e 4 fios.

Uma ventoinha de dois fios ou dois terminais, possui um fio de alimentação e um terminal de terra. A ventoinha de três fios, conforme mostra a figura 3, possui um terminal adicional tacométrico (TAC). Já, a ventoinha de 4 terminais, além dos terminais de alimentação (positivo e terra), possui uma saída tacométrica e um terminal PWM.

O terminal PWM é especialmente importante para o controle de velocidade de forma eficiente, usando essa técnica de modulação de largura de pulso.

Apesar de somente o motor de 4 fios ter uma entrada PWM, todos os tipos podem ser controlados usando essa tecnologia.

No ventilador de 2 fios, pode-se controlar diretamente a largura dos pulsos de tensão do fio de alimentação. Como nesse motor não temos uma saída tacométrica que permite medir a velocidade do motor, não é possível como o motor está rodando, usando esse sinal para realimentar o circuito de controle.

Trata-se, portanto, de um controle de velocidade em laço aberto ou “open loop”, o que pode ser aplicado nesse tipo de motor.

Para o motor de três fios, como existe o terminal tacométrico, o sinal obtido nele pode ser usado para medir a velocidade do motor da ventoinha e com isso usar esse sinal para realimentar o circuito de controle. Trata-se de um controle por laço fechado ou com realimentação (feedback).

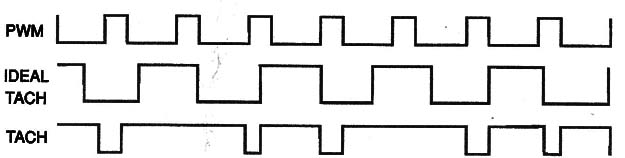

Veja, entretanto, que, quando o motor é alimentado por uma tensão contínua, o sinal tacométrico se apresenta com uma forma de onda quadrada pura.

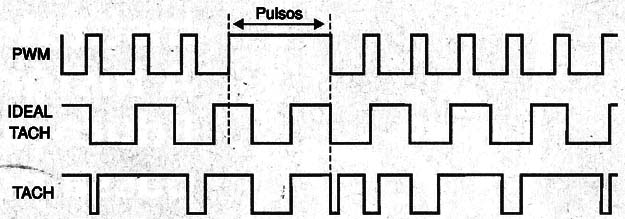

No entanto, se o motor for alimentado por pulsos, como num controle PWM, o sinal tacométrico sofre uma alteração por poder ser produzido justamente nos instante em que não há tensão na entrada. Esse sinal poderá então se apresentar conforme mostra a figura 4.

Isso significa que podem ocorrer falhas de informação sobre a velocidade, que devem ser corrigidas com o uso de circuitos apropriados.

Muitos fabricantes de componentes como a Analog Devices, de onde obtivemos uma boa literatura sobre o assunto, possuem em suas linhas de produtos componentes capazes de fazer a compensação desse efeito com a obtenção de uma leitura de velocidade correta. Um deles é o ADT7460 da Analog Devices que tem uma estrutura própria para esse tipo de aplicação..

Esse componente existe um circuito que periodicamente liga o motor de forma direta, por um tempo suficiente, para poder ser obtido o sinal tacométrico sem deformações e então ele é usado para controlar a velocidade.

Os motores nesses circuitos são controlados em velocidades maiores que 20 kHz de modo que o sinal de comutação caia acima da faixa audível.

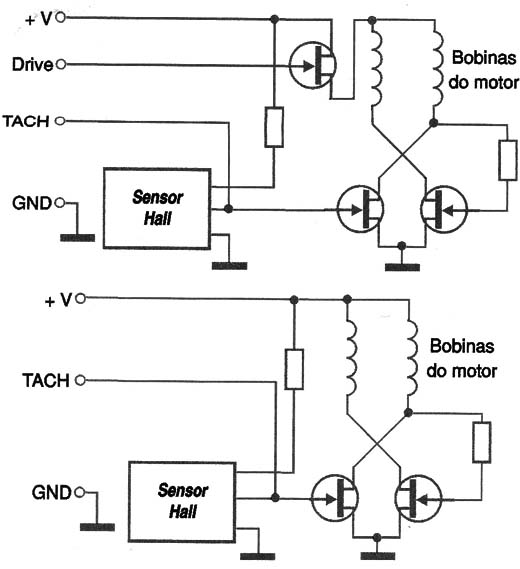

NA figura 5 temos a estrutura básica dos controles normalmente usados para os motores de 3 e 4 fios.

Os Controles Práticos

É claro que numa aplicação em que não existe o problema de consumo e que seja muito mais importante economizar em circuitos, a adoção da velocidade máxima, sem controle, é a indicada.

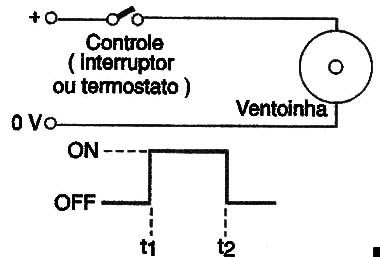

A forma mais simples de se ter um controle da operação de um sistema de ventilação força é através de um simples termostato que ligue e desligue o motor. O sistema on/off liga então a ventoinha quando a temperatura supera um determinado valor e desliga quando cai abaixo de outro valor, dentro de uma faixa determinada conforme mostra a figura 6.

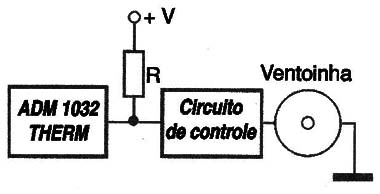

Também existem componentes próprios para esse tipo de aplicação, como o ADM1032 da Analog Devices que tem uma entrada termostática (THERM) conforme mostra a figura 7.

Essa entrada leva a um comparador de janela que produz uma saída de controle quando a temperatura sai de uma determinada faixa. A grande vantagem do uso desse tipo de circuito é que ele possui uma histerese que pode ser programada, impedindo o liga e desliga quando a temperatura está próxima do limiar.

O grande problema desse tipo de controle está no fato de que quando o ventilador entra em funcionamento isso é ouvido facilmente por nós, e quando ele desliga temos também essa percepção, pois o ouvido já estava acostumado com seu barulho.

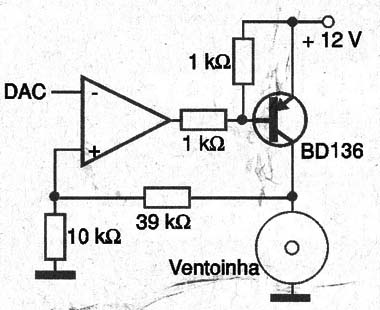

Outro tipo de controle que pode ser usado nos sistemas com ventoinha é o linear. Esse controle faz a tensão aplicada a um motor de ventoinha variar dentro de uma faixa de valores, conforme a temperatura do componente que deve ser refrigerado. Na figura 8 temos um circuito típico para essa finalidade, que faz uso de um amplificador operacional e um transistor de média potência.

Esse circuito tem diversas desvantagens, se bem que a variação da velocidade seja suave, não gerando ruídos.

A primeira está no fato de que ele opera numa faixa dinâmica relativamente estreita. Para um motor de 12 V, por exemplo, essa faixa vai de 7 a 12 V.

A segunda desvantagem está no fato de que, quando reduzimos a tensão aplicada ao motor, o componente de controle, no caso o transistor, dissipa mais calor. Em outras palavras, não diminuimos muito o consumo do sistema quando reduzimos o consumo do motor.

Finalmente, deve-se considerar que é preciso agregar um circuito para fazer esse controle e esse circuito tem um custo.

Controle PWM

Chegamos finalmente ao controle mais utilizado por ser o mais eficiente. Com esse controle não temos todos os problemas que encontramos nos outros tipos de controle analisados nesse artigo.

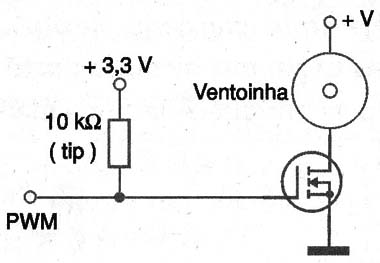

Na figura 9 temos um circuito típico de controle do motor utilizado para aplicações PWM, onde a baixa resistência Rds(on) do MOSFET de potência praticamente reduz a zero as perdas por calor nesse componente.

Conforme explicamos, essa técnica tem a desvantagem de alterar os pulsos produzidos pela saída TACH, podendo levar a falsas indicações de velocidade.

Uma técnica usada é a que faz uso de pulsos intervalados mais longos que permitam obter o pulso TACH com a duração correta, sem ser afetado pelo PWM, conforme mostra a figura 10.

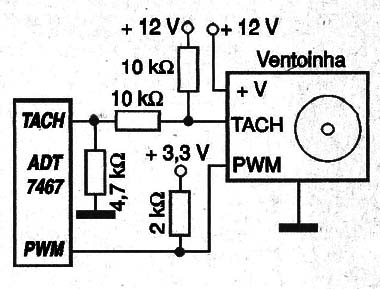

O circuito integrado ADT7467 da Analog Devices utiliza essa técnica para obter um controle eficiente da velocidade do motor de uma ventoinha, conforme mostra a figura 11.

Também analisamos a possibilidade dos pulsos caírem numa faixa audível do espectro, pelo que muitos dos componentes usados nessa aplicação operam acima de 20 kHz.

Um ponto importante desses motores é que eles possuem o MOSFET de potência embutido, o que elimina a necessidade de componentes externos. A operação em alta frequência também elimina a necessidade de um alongamento de pulsos para se obter a leitura do pulso tacométrico de forma precisa.

Conclusão

Para o controle ideal com maior rendimento o uso de PWM de alta frequência é o mais recomendado. Além de menor ruído, maior eficiência e precisão, o sistema é mais fácil de implementar graças a existência de componentes próprios.

Na tabela abaixo resumimos as vantagens e desvantagens dos diversos métodos de controle abordados nesse artigo.

| Método de Controle | Vantagens | Desvantagens |

| Liga/desliga | Baixo custo | Maior nível de ruído acústico |

| Linear | É silencioso | Exige um circuito complexo e caro e além disso apresenta perdas de potência elevadas. A faixa dinâmica não é das maiores |

| PWM de Baixa Frequência | É eficiente com uma faixa dinâmica boa | O ruído de comutação pode incomodar |

| PWM de Alta Frequência | O mais eficiente , com baixo nível de ruído e boa faixa dinâmica. | Deve usar ventoinhas de 4 fios. |