Este artigo de 2009 é bastante atual, pois trata de uma tecnologia que predomina em nossos dias em todos os equipamentos eletrônicos comerciais. Nele trata-se do modo como equipamentos que tenham montagem de componentes em superfície (SMT ou SMD) podem ser reparados e mesmo montados.Um artigo importante para os que trabalham na manutenção de equipamentos eletrônicos.

Todos os equipamentos eletrônicos que utilizam placas com a tecnologia de montagem em superfície (SMT) com componentes ultra-miniaturizados (SMD) também precisam de manutenção. O retrabalho, como é denominado o processo de se extrair e recolocar componentes numa placa, quando realizado com estes componentes, exige técnicas e equipamentos especiais. Como este tipo de operação deve ser conhecido de todos os profissionais da eletrônica. Neste artigo damos algumas informações importantes para a manutenção de equipamentos que utilizem componentes SMD.

Antigamente, os invólucros dos componentes tinham apenas finalidade de protegê-lo contra a ação do meio ambiente e servir de sustentação para uma montagem.

Não havia preocupação com o tamanho do componente, e com isso os invólucros eram suficientemente grandes para poderem ser manuseados com facilidade por um profissional de montagem ou reparação.

A evolução das tecnologias mudou tudo isso.

A preocupação cada vez maior com o tamanho dos componentes, dada a necessidade de uma concentração cada vez maior de funções muito complexas, além da possibilidade de se fazer a montagem com máquinas, colocaram o homem de lado.

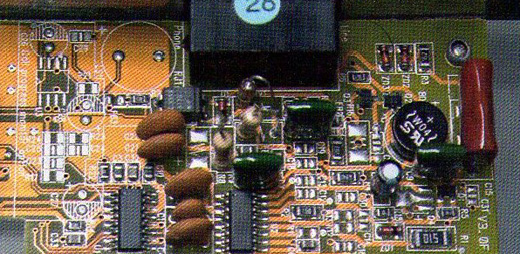

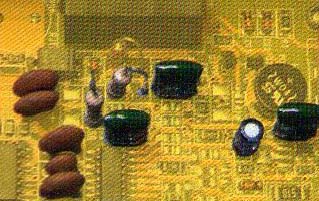

Os componentes que antes, podiam ser manuseados com facilidade passaram a ter dimensões tão reduzidas que o manuseio da forma tradicional por um profissional humano se tornou muito difícil, conforme podemos observar pela figura 1.

No entanto, se os equipamentos são montados por máquinas, eles são reparados por humanos e o uso de ferramentas comuns como ferros de soldar, pinças e outras ainda devem ser considerados.

Como trocar componentes SMD numa placa de circuito impresso?

Como fazer o "retrabalho" de um equipamento com problemas que utilize componentes para montagem em superfície?

Pode um operador humano comum fazer a substituição segura de componentes SMD numa placa de circuito impresso?

Que tipos de componentes podem ser substituídos numa placa de circuito impresso com tecnologia SMT?

Que ferramentas o profissional tanto de projeto como de manutenção precisa para trabalhar com estes componentes?

É justamente disso que falaremos agora.

Ferramentas de Retrabalho

O primeiro ponto a ser considerado quando se pensa em trocar um componente SMD defeituoso numa placa de circuito impresso é como fazer sua dessoldagem e ressoldagem.

As dimensões minúsculas descartam a possibilidade de se utilizar um soldador convencional.

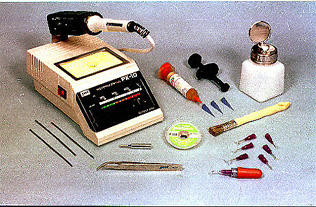

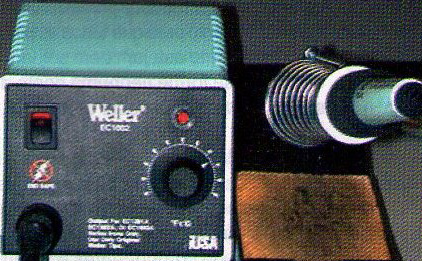

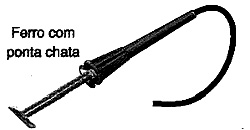

Desta forma, conforme mostra a figura 2, o que se utiliza para esta finalidade é um soldador com ponta muito fina (1 mm ou mesmo 0,5 mm) com baixíssima potência, normalmente 10 W, para os componentes menores.

Um segundo ferro de maior potência (entre 15 e 20 W) dotado de uma ponta chata ou em concha serve para dessoldar os pinos de circuitos integrados ao mesmo tempo, conforme mostra a figura 3.

Isso ocorre, por exemplo, no caso das dessoldagens de circuitos integrados com invólucros QFP.

É claro que mesmo numa placa de circuito impresso, podem ser encontrados componentes que estejam montados segundo tecnologia tradicional como, por exemplo componentes discretos (capacitores eletrolíticos e de tântalo) ou mesmo "through hole" como capacitores cerâmicos, mostrados na figura 4.

A solda utilizada no retrabalho é a 60/40 com espessura de 1 mm ou mesmo mais fina, de 0,5 mm.

Um outro acessório muito importante no retrabalho é a pinça.

O profissional deve ter uma pinça reta e uma curva, cuja finalidade é posicionar os componentes.

Consideramos ainda a necessidade de fluidos especiais para a solda, já que nem sempre os componentes têm seus terminais limpos com uma facilidade de aderência.

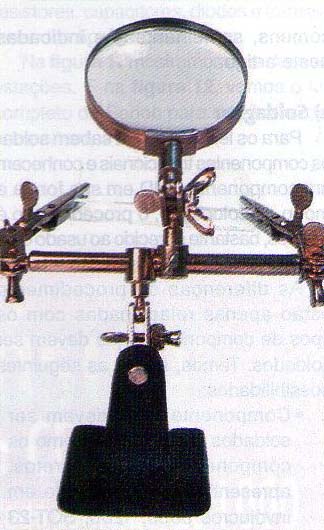

A lente de aumento, preferivelmente a que possui pedestal fixo de modo a manter livres as mãos para o retrabalho é indispensável.

Tipos como a mostrada na figura 5 são recomendados.

Na figura 6 temos uma lente tipo "óculos", que também pode ser útil neste tipo de trabalho.

O álcool isopropílico faz parte do kit de retrabalho servindo para limpar os resíduos dos fluídos usados na soldagem além de fazer a limpeza do local de trabalho.

Uma pequena escova também é um acessório de utilidade no retrabalho.

Técnicas

Existem diversas técnicas de soldagem e dessoldagem de componentes SMD que são indicadas pelos fabricantes dos kits de retrabalho.

As técnicas que descrevemos são gerais e podem ser empregadas pelos leitores mesmo utilizando ferramentas comuns, como as indicadas neste artigo.

a) Soldagem

Para os leitores que já sabem soldar componentes tradicionais e conhecem um componente SMD em sua forma e modo de colocação, o procedimento é simples, bastante semelhante aos componentes discretos maiores.

As diferenças de procedimento estão apenas relacionadas com os tipos de componentes que devem ser soldados.

Temos então as seguintes possibilidades:

* Componentes que devem ser soldados "pino a pino" como os componentes SMD discretos, apresentados normalmente em invólucros 0805, 1206, SOT-23 e outros tais como resistores, capacitores, diodos, etc.

* Componentes em que a soldagem pino a pino é impossível dada a proximidade dos pinos, como por exemplo os componentes da família QFP. Para estes as distâncias entre os pinos variam tipicamente entre 0,5 e 1 mm.

* Aqueles em que é simplesmente impossível solda como, por exemplo, os que não acesso aos pontos de soldagem. É o caso dos componentes BGA.

Para os componentes do primeiro grupo (que podem ser soldados pino a pino) o que fazemos é simplesmente posicioná-lo com a pinça de modo a alinhar os terminais com os pontos de soldagem.

Depois, utilizando o ferro de soldar procedemos da forma tradicional, conforme mostra a figura 7.

No caso dos componentes do grupo 2 é preciso ter mais cuidado.

A idéia básica é não soldar um pino por vez mas sim todos ao mesmo tempo.

Solda-se uma fila inteira de componente não se importando inicialmente se formam-se pontes de solda entre os terminais.

Depois, passando a ponta chata com um movimento regular, a solda se espalha e mesmo nas pontes entre terminais ela é desfeita ficando cada componente soldado no ponto exato.

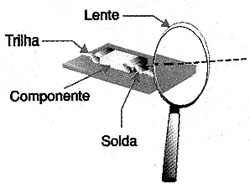

A verificação disso deve ser feita com cuidado utilizando-se a lente de aumento, conforme mostra a figura 8.

A remoção das pontes entre pinos que ainda restarem pode ser feita com a ponta de dessoldagem e até mesmo com a ponta fina passando entre os terminais.

Um ponto importante a ser considerado neste procedimento é que a solda pode "subir" até a parte alta da pinagem espalhando-se e formando pontes que são mais difíceis de remover.

De qualquer forma, o profissional deve estar atento para que todos os pinos do componente estejam bem soldados e que não se forme nenhuma ponte de solda que venha causar curtos.

b) Dessoldagem

Existem duas finalidades para o processo de dessoldagem de componentes SMD numa placa.

Uma delas é a recuperação de componente e a outra é retirada para troca pois ele se encontra queimado.

É evidente que no primeiro caso temos de empregar um processo não destrutivo de retirada ou extração do componente.

No segundo caso não temos este problema, pois o componente não vai mais ser utilizado.

O processo mais indicado é o conseguido com uma estação de solda que tenha os recursos para retirada do componente pela fusão de sua solda.

No entanto, existe uma técnica mais barata, pois não exige o uso de componentes especiais, sendo indicada especialmente para a remoção de circuitos integrados.

O que se faz é passar um fio de "wire wrap" sob os terminais do componente na fila que deseja dessoldar.

Passando agora o soldador sobre os pinos de modo a fundir a solda, podemos puxar o fio para cima de modo a liberar os terminais.

Evidentemente, o processo deve ser feito com delicadeza devendo eventualmente o soldador ser passado diversas vezes sobre os terminais até que todos eles sejam liberados.

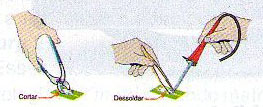

O método destrutivo consiste em se cortar o componente ao meio, se for do tipo de apenas dois terminais e depois dessoldar e puxar as partes conforme mostra a figura 9.

Para os outros componentes pode-se ir retirando e forçando as partes com um alicate ou pinça mesmo que estas quebrem o componente os terminais.

O montador deve apenas tomar cuidado para que as trilhas em que ele está soldado não sejam danificadas também.

Conclusão

O profissional de manutenção de equipamentos eletrônicos moderno não pode deixar de ter em sua oficina uma estação de retrabalho profissional.

No mercado especializado existem diversas estações que, além das ferramentas necessárias a retirada e soldagem de componentes SMD também fornecem um kit de componentes básicos como resistores, capacitores, diodos e transistores dos tipos mais comuns.

Na figura 10 mostramos uma destas estações.