Este artigo apresenta uma metodologia usada para a fabricação de um semicondutor. Em princípio ele trata exclusivamente da fabricação de um diodo de potência, mas posteriormente deverão serem estudados também os demais semicondutores. Esta metodologia poderá vir a ser utilizada futuramente nos cursos de graduação do Senai de Jaraguá do Sul.

Nota: Artigo publicado na revista Eletrônica Total 127 de 2007.

O Brasil é um país rico em minérios, e um dos mais abundantes é o minério do silício, porém no país não existem empresas especializadas no seu tratamento, como o seu crescimento e os processos de preparação de lâminas de silício para a indústria de semicondutores.

A maior parte da tecnologia utilizada para a fabricação de semicondutores, se não toda ela, é de origem estrangeira. Eles compram o minério de silício do Brasil e depois revendem os semicondutores prontos.

Algumas dessas empresas já possuem filiais instaladas no Brasil, e é do processo de fabricação dos semicondutores que este artigo vem tratar.

Análise dos semicondutores

Hoje em dia, os dispositivos semicondutores estão em toda a parte. O semicondutor é um material que possui uma condutividade intermediária entre o condutor e o isolante. Os exemplos mais populares de semicondutores são o silício (Si) e o germânio (Ge). Estes materiais podem ser crescidos por diversas técnicas. As mais famosas são a técnica de crescimento epitaxial por feixes moleculares (MBE) e a técnica de crescimento epitaxial por metalorgânicos na fase gasosa (MOVPE).

Uma das grandes vantagens dos semicondutores é o fato de sua condutividade poder variar fortemente com as condições externas. Isto faz destes materiais excelentes detectores de luz, pressão e temperatura. Talvez o dispositivo semicondutor mais famoso seja o transistor, pois é a base no mundo atual e pode ser encontrado dentro de brinquedos, celulares, liquidificadores e computadores. Porém, para uma correta compreensão da estrutura dos semicondutores, é necessário o conhecimento de alguns fundamentos.

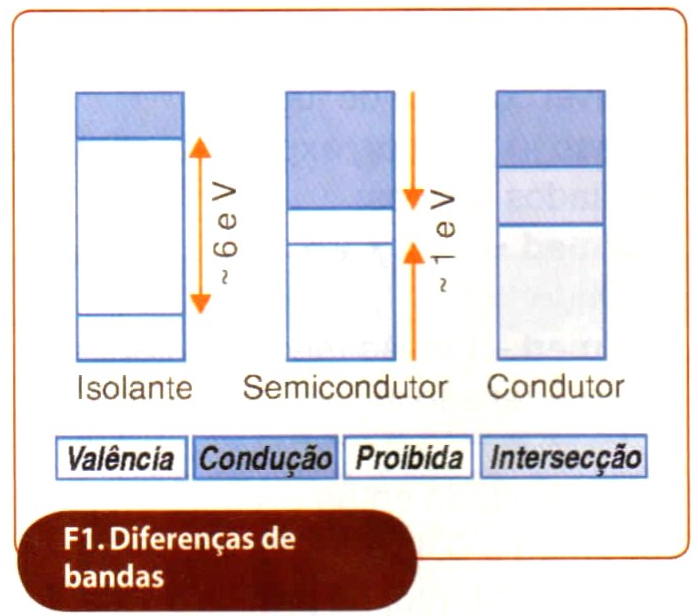

Inversamente relacionada à condutividade de um material está a sua resistência ao fluxo de carga, ou corrente, isto é. quanto maior o nível de condutividade, menor o nível de resistência. Na figura 1 podemos observar melhor o que isso quer dizer. Aqui podemos ver a diferença entre um condutor, um semicondutor e um isolante: quanto maior sua resistência, representada pela banda proibida, menor é a sua condutividade.

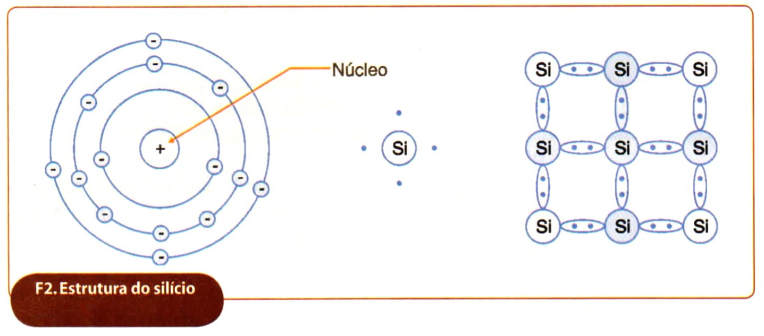

As qualidades particulares do Ge e do Si que os tornam mais apropriados para esta utilização, são as suas estruturas atômicas. Os átomos de ambos os materiais formam um modelo bem preciso, que é periódico por natureza (isto é, repetem-se continuamente). Um modelo completo é chamado de cristal, e rede é o arranjo periódico dos átomos. Para o Ge e o Si, o cristal tem a estrutura de diamante tridimensional. A figura 2 mostra a estrutura do silício.

Para que seja possível obter um semicondutor a partir deste silício, é preciso adicionar a ele impurezas químicas, ou seja, acrescentar outras substâncias químicas. As mais comuns são o boro e o fósforo.

Porque o boro e o fósforo? Bem, um diodo é formado por uma camada P e uma N, ou seja, uma camada positiva e outra negativa.

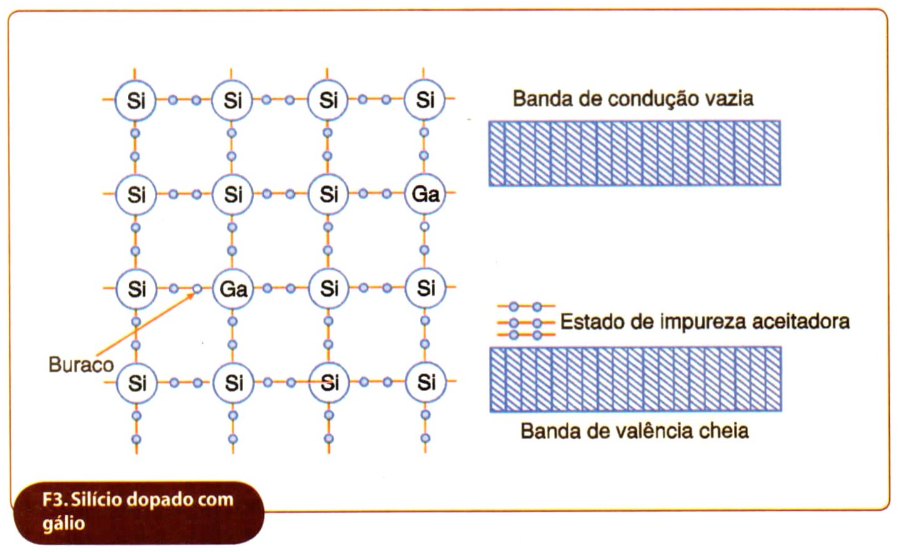

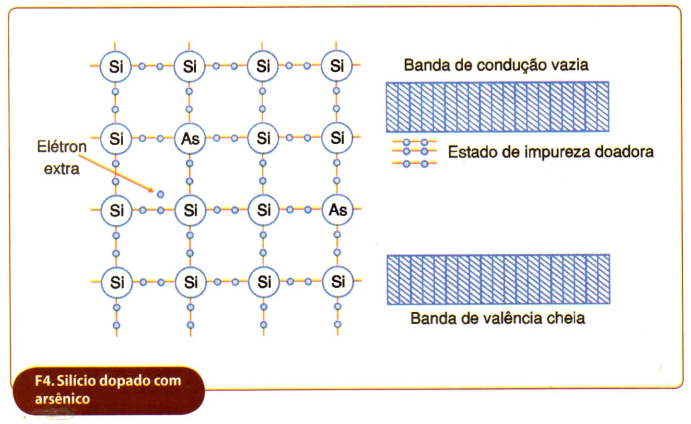

Para que seja possível obter a camada P, adiciona-se em um dos lados do silício (tomado como exemplo) substâncias que tenham três elétrons livres na camada de valência, ou seja, na última camada como o boro e o gálio, e no outro lado, o N, uma substância que tenha quatro elétrons livres na camada de valência, como o arsênico e o fósforo.

Na figura 3 vemos o silício dopado com gálio, o buraco indica que este lado é positivo, pois ele aceita um elétron. Por isso é chamado de átomo aceitador. Já na figura 4 vemos o silício dopado com arsênico, o elétron indica que este lado é negativo, pois ele doa um elétron que está sobrando. Por isso é chamado de átomo doador.

Após serem adicionadas as impurezas, o material deve ser aquecido a uma temperatura de 900 °C a 1200 °C por algumas horas. Depois disso, o material está pronto para ser metalizado, isso quer dizer que ele recebe uma fina camada de metal que permitirá a solda dos terminais. Feito isso, o material é cortado, passivado com silicone, seus terminais são soldados e ele é encapsulado.

Experiência

A fim de comprovar o funcionamento deste modelo, realizamos uma experiência que pode ser reproduzida em instituições que possuam laboratórios com os equipamentos necessários para esta tarefa.

Com lâminas de silício com cerca de 76 mm de diâmetro, e dopantes em filmes de papel com diâmetro de 100 mm (figuras 5 a 7), a primeira dopagem foi feita através de um arranjo que obedeceu a seguinte sequência: uma lâmina usada como base, sobre ela um filme de papel contendo fósforo, a lâmina a ser dopada, um filme de papel contendo boro, e uma lâmina utilizada como tampa. Assim foi necessário "sacrificar" duas das lâminas, as que foram empregadas como base e a tampa.

Esse "sanduíche" foi levado ao forno a uma temperatura de aproximadamente 900 °C pelo tempo de uma hora, e cerca de dez minutos em repouso para esfriar. Após isso, as lâminas ficaram imersas em ácido fluorídrico por mais quarenta e cinco minutos, para descolar as lâminas e soltar as sobras de papel.

Depois deste processo, as lâminas foram lavadas com água corrente para retirar o ácido. Não havendo material para a metalização e nem passivação da lâmina dopada, essas etapas foram "puladas". Sendo assim, a lâmina foi quebrada em pedaços menores com cerca de 1,5 a 2 mm de diâmetro. Usando como terminais fios de cobre com aproximadamente 5 mm2 e com as pontas amassadas, o primeiro circuito foi montado.

Trata-se de um circuito resistivo com um resistor de 22 Ω, e uma tensão de 14,93 Vca e um pedaço de silício dopado preso por dois terminais; como não está soldado, ele foi fixado com a pressão exercida pelos terminais. Isso nos gerou perdas, pois não havia um contato perfeito, nem a passivação que evitaria uma possível corrente de fuga.

Isso é mais bem expresso com os resultados obtidos:

Vmed = 0,45 x Vo

Onde:

Vmed - tensão média na carga

Vo - tensão inicial

O resultado então é Vmed = 0,45 x Vo, Vmed = 0,45 x 14,93 = 6,71 V.

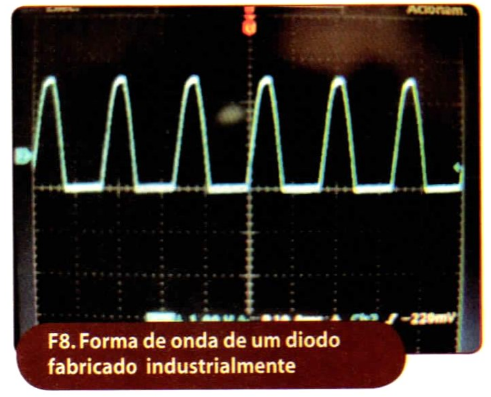

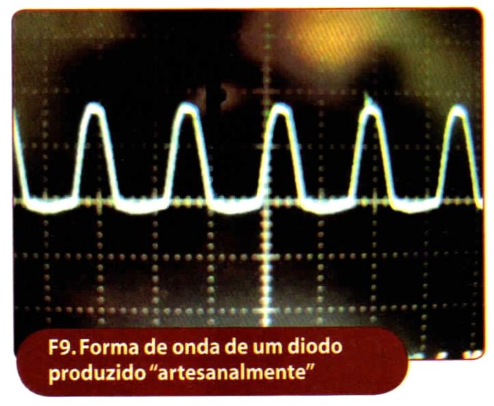

E, no entanto, na prática o valor foi de apenas 4,6 V. Uma queda considerável, porém, a forma de onda ficou muito próxima da forma de onda de um diodo produzido industrialmente, como visto nas figuras 8 e 9. A primeira mostra a forma de onda de um diodo fabricado industrialmente, e a segunda de um diodo produzido "artesanalmente".

Conclusão

Para o bom desempenho do diodo são necessárias a passivação e a metalização do material pois, sem elas, ocorrem perdas consideráveis que podem interferir no funcionamento de um circuito e como a aplicação seria, inicialmente, em circuitos de potência, esse diodo não tem ainda muito aproveitamento.

"Alexandre José Araújo dos Santos e Érico Back Machado são filiados à Unerj - Centro Universitário de Jaraguá do Sul, Senai-SC - Serviço Nacional de Aprendizagem Industrial e Centro de Educação Tecnológica de Eletroeletrônica Jaraguá Do Sul - SC.