Este artigo de 1982 descreve um circuito prático para você montar, gastando pouco e entendendo de que modo os sistemas de ignição eletrônica para carros tornam a palavra mágica ECONOMIA uma realidade. Veja neste artigo, em sua parte teórica, de que modo as ignições eletrônicas melhoram o desempenho do motor, Com a queima mais completa, do combustível e maior torque, além de economizar combustível.Veja também de que modo a ignição eletrônica facilita a partida a frio dos motores a álcool e como reconhecer os diversos tipos existentes no comércio.

Obs. Esta é uma versão antiga do artigo e o projeto se adapta aos veículos antigos que não a possuem, já que este recurso é de linha nos veículos modernos.

O automóvel tem evoluído de maneira acentuada desde o início do século a ponto de quase não se poder fazer qualquer comparação entre um modelo antigo e um dos anos atuais.

A simples presença de um modelo antigo nas nossas ruas é quase sempre motivo de grande atração e até mesmo riso, tais são as diferenças observadas.

Mas, se o automóvel em si evoluiu muito desde o início do século, o mesmo não pode ser dito de determinadas partes de seu mecanismo que se mantiveram por muito tempo quase que imutáveis.

Isso acontece, por exemplo, com o sistema de ignição que desde seu advento em 1910 por Kattering, poucas modificações sofreu, até o momento em que a elevação do preço do petróleo exigiu que também este ponto fosse atacado no sentido de evoluir para maior economia de combustível.

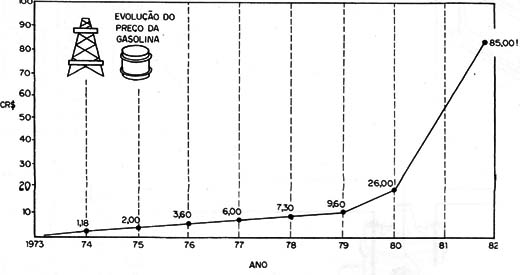

O nosso país passa agora também pelas dificuldades do constante aumento do preço do combustível, de modo que tudo se tem feito para se obter carros mais econômicos, sem, entretanto, prejudicar o seu desempenho. (figura 1)

Assim, observamos o aparecimento de sistemas os mais diversos que prometem muito, às vezes mais do que realmente podem, e que operam com as mais diversas partes do motor de um carro.

Um dos sistemas que mais tem chamado a atenção e que promete economia sensível de combustível é o que mexe diretamente com o sistema de ignição, denominado "ignição eletrônica" e que nem sempre faz jus a este nome.

Ao lado das verdadeiras ignições projetadas com cuidado por empresas tradicionais no mercado automobilístico, existem as que não são resultado de uma técnica bem fundada, não raro produzidas em fábricas de fundo de quintal, com poucos e maus componentes que são escondidos por "pastas opacas” e que prometem em seus anúncios milagres que realmente não podem fazer.

A finalidade deste artigo é mostrar a verdade, ou um pouco dela, para os leitores preocupados com a economia de combustível e que desejam saber como estes sistemas de ignição podem ajudá-lo.

Completando a parte teórica do artigo, daremos um projeto prático, simples, para o próprio leitor montar e instalar no seu carro, sentindo de imediato as reais vantagens que a eletrônica pode oferecer neste caso.

O SISTEMA TRADICIONAL

Para que a mistura ar/combustível se queime no interior do motor obtendo-se assim a força necessária ao seu movimento, é preciso produzir uma faísca num elemento especial denominado "vela".

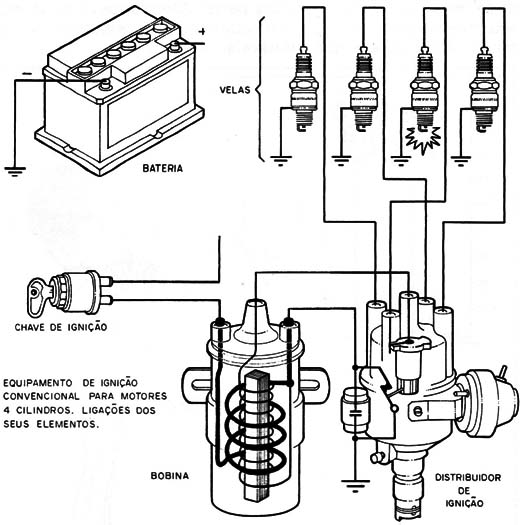

Nos carros comuns, a produção da faísca é função do "sistema de ignição" que utiliza como elemento básico um autotransformador (denominado bobina de ignição) que, a partir da baixa tensão da bateria (6 ou 12 V), permite obter uma tensão de até 25000 volts (figura 2).

A relação entre as espiras dos dois enrolamentos da bobina é que determina a máxima tensão que pode ser obtida, sendo que esta relação varia entre 60 e 150 para os casos comuns.

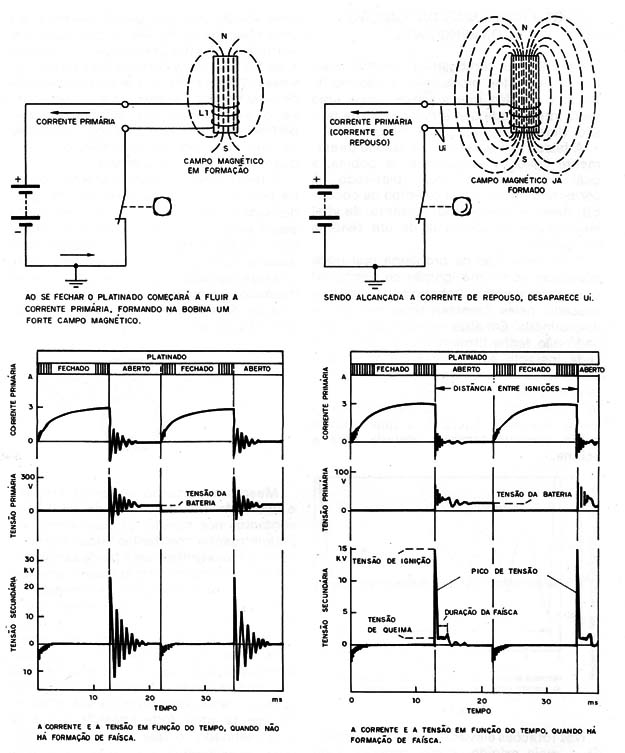

Mas, a bobina sozinha não pode ser permanentemente ligada à bateria do carro, pois como todo transformador, a transferência de energia de um enrolamento para outro, ou seja, a indução, só ocorre nos instantes em que a corrente se estabelece no enrolamento ou nos instantes em que a corrente é interrompida quando as linhas de força do campo magnético contraem ou expandem (figura 3).

E, é claro, a faísca só deve ser produzida em determinados instantes, quando o combustível e o ar atingirem um determinado grau de compressão no interior do cilindro.

Temos então no sistema de ignição um comutador que tem por função ligar e desligar a bobina em determinados intervalos, nos instantes em que desejamos que a faísca seja produzida

Este comutador deve operar sincronizado com o motor, sendo denominado “platinado" (figura 2).

O abrir e o fechar do platinado é que faz circular a corrente responsável pela indução de alta tensão na bobina.

Um elemento adicional de importância no sistema é o distribuidor, que leva a alta tensão à vela de cada cilindro produzindo a faísca no momento, e local apropriados.

Para amortecer as faíscas que ocorrem no platinado, no momento de seu fechamento e abertura, temos um “condensador" ligado em paralelo.

Se considerarmos um motor comum, sem exigências especiais, este sistema pode ser considerado satisfatório. Mas, a própria evolução dos motores tem exigido mais, a ponto de hoje já não podermos considerar o sistema simples como ideal ou o melhor.

Hoje exige-se o máximo de economia aliada ao melhor desempenho e mínimo de manutenção, fatores que não podem ser conseguidos com uma ignição comum, isso sem falarmos nos novos combustíveis, como o álcool, que exigem muito maior eficiência da ignição principalmente nas partidas a frio.

OS PROBLEMAS DA IGNIÇÃO CONVENCIONAL

Para que o combustível queime totalmente no motor, produzindo o máximo de forca, é preciso que a faísca tenha uma certa intensidade que é dada pela sua tensão, duração e intensidade de corrente.

A faísca tem então sua eficiência diretamente ligada à capacidade da bobina, a qual é comandada pelo platinado.

A corrente de platinado e o tempo de condução deste elemento são, portanto, de vital importância na eficiência de um sistema de ignição.

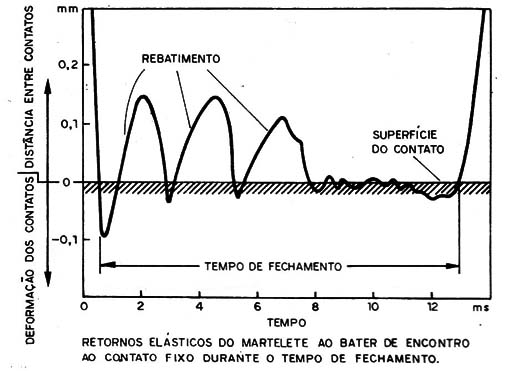

O primeiro tipo de problema que pode acontecer com uma ignição convencional é o denominado "rebatimento", que é causado pelas características mecânicas do platinado.

Em altas velocidades, O platinado não fecha firmemente o circuito em cada instante estabelecendo assim uma corrente constante na bobina.

Suas características mecânicas são tais que ele "rebate" produzindo uma certa oscilação, conforme mostra a figura 4, a qual implica numa corrente também afetada para a bobina.

Nas rotações elevadas, quando o platinado é mais exigido, a não constância da faísca, devido ao rebatimento, faz com que haja uma sensível perda de rendimento no motor.

O segundo tipo de problema relaciona-se com a intensidade da corrente que deve circular pela bobina para que a faísca tenha uma energia suficiente para a queima total do combustível.

Nos sistemas convencionais a corrente deve atingir uma intensidade máxima que chega em torno de 4 A, o que está bem perto do limite dos platinados comuns que é de 5 A.

Ora, esta corrente é bastante elevada considerando-se que há a comutação de uma bobina, ou seja, uma carga indutiva, o que significa que, sempre que este platinado abre ou fecha, temos a produção de uma forte tensão contrária, e, consequentemente, de uma faísca.

A faísca pode ser sensivelmente reduzida pela ligação em paralelo de um “condensador" conforme já vimos, mas ainda assim seus efeitos existem e são constatados a curto prazo.

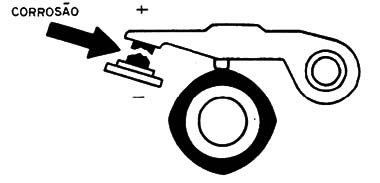

Os platinados se desgastam com a sua queima, pela forte corrente aquecimento, e ainda formam-se depósitos irregulares que impedem a circulação de corrente em toda sua intensidade (figura 5).

Mesmo suportando correntes elevadas e operando em velocidade de até 18 000 contactos por minuto, os platinados não podem manter constantes suas características, o que significa uma perda considerável de rendimento para o motor, acompanhada de maior consumo de combustível.

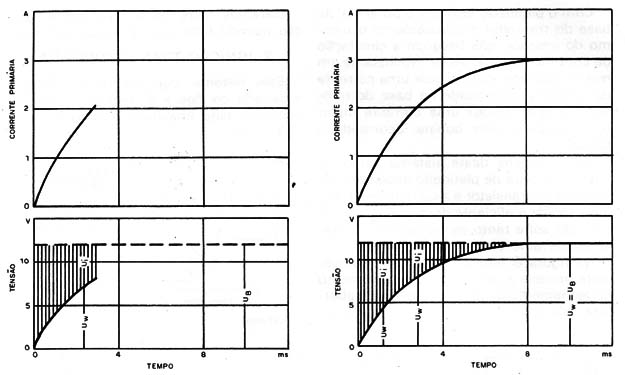

Temos finalmente o fato da bobina representar uma carga indutiva a ser comutada.

Como todo indutor, quando uma corrente tenta ser estabelecida pelo seu enrolamento, aparece imediatamente uma tensão oposta que tende a impedir a circulação desta corrente.

Isso significa que a bobina representa uma forte oposição à ligação pelo platinado, o que lhe exige um esforço considerável em cada comutação (figura 6).

Este esforço implica na necessidade de um tempo mínimo de comutação que nem sempre pode ser atingido pelo platinado, principalmente nas altas rotações.

Isso quer dizer que nas altas rotações o platinado não tem tempo para ficar fechado o suficiente para a corrente atingir o máximo na bobina, diminuindo assim a intensidade da faísca.

Todos estes problemas resultam na perda de rendimento do motor em altas rotações, desgastes de peças vitais como o platinado, consumo irregular de combustível, dificuldades em partidas a frio com combustíveis como o álcool, etc.

De que modo os recursos eletrônicos podem ajudar a solucionar estes problemas?

AS SOLUÇÕES ELETRÔNICAS

Os problemas citados no item anterior podem ser reduzidos ou eliminados com a ajuda de recursos eletrônicos modernos. Temos então a disponibilidade de diversos dispositivos auxiliares para a ignição e de dispositivos completos que podem substituir quase que todo o sistema tradicional.

Assim, é conveniente fazer a divisão dos recursos eletrônicos de ignição em dois grupos:

a) Os dispositivos auxiliares, que ajudam a eliminar os problemas comuns com melhor rendimento, substituindo algumas partes do sistema de ignição como, por exemplo, o comutador eletrônico de bobina ou a ignição assistida, como também é chamado.

b) Os sistemas completos que geram altas tensões por meios eletrônicos e fazem sua comutação do mesmo modo, como as ignições transistorizadas e de descarga capacitiva ou os modernos sistemas de comutação óptica e de efeito HaII, que substituem inclusive o platinado comum.

1. PLATINADO ELETRÔNICO OU IGNIÇÃO ASSISTIDA

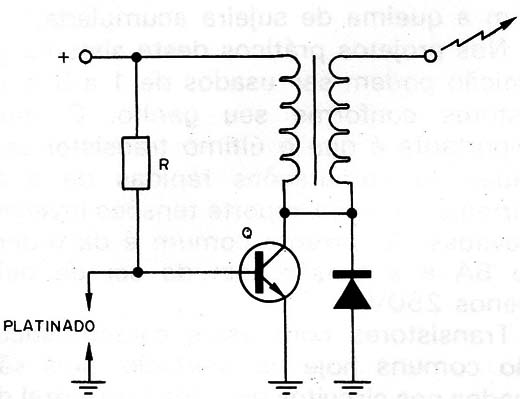

O que se faz neste sistema é utilizar na comutação da corrente da bobina em transistor. Este transistor além de poder estabelecer muito mais rapidamente a corrente necessária à faísca, exige muito menor corrente de platinado.

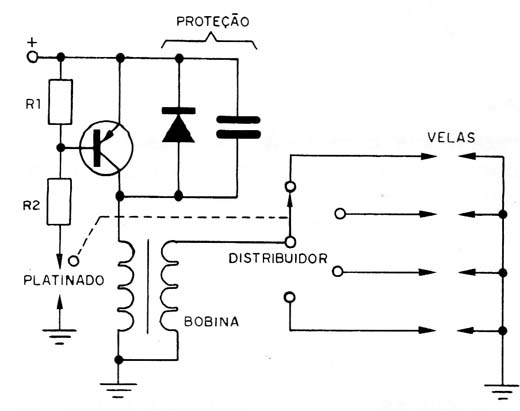

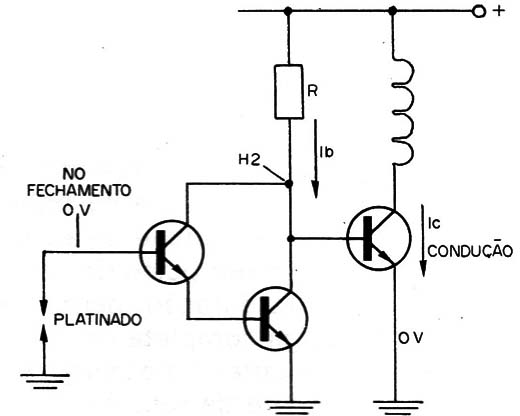

A ligação deste transistor é então mostrada na figura 7.

Com o platinado fechado, o potencial da base do transistor é praticamente o mesmo do emissor, não havendo a circulação de corrente pelo transistor.

No instante em que o platinado abre, circula uma corrente de pequena intensidade na base do transistor a qual produz uma corrente maior pelo coletor e pela bobina, ocorrendo a faísca.

As vantagens deste sistema estão na menor corrente de platinado necessária ao controle do transistor e a comutação muito mais rápida e eficiente deste componente, que não sofre tanto os problemas da presença de uma carga indutiva.

Na figura 8 temos um sistema equivalente em que a faísca ocorre no momento do fechamento do platinado e não da abertura, como no primeiro caso.

Um ponto importante que deve ser observado neste sistema é que a corrente reduzida dos platinados prolonga, em muito, a vida deste elemento.

Mas a corrente não pode ser reduzida a vontade. Deixa-se esta corrente em torno dos 150 mA para que ocorra um efeito de limpeza automática com a queima de sujeira acumulada.

Nos projetos práticos deste sistema de ignição podem ser usados de 1 a 3 transistores conforme seu ganho. O mais importante é que o último transistor seja capaz de comutações rápidas de altas correntes e ainda suporte tensões inversas elevadas. A corrente comum é da ordem de 5 A e a tensão tem de ser de pelo menos 250 V.

Transistores com estas características são comuns hoje no mercado, pois são usados nos circuitos de saída horizontal de televisores.

Daremos mais pormenores desta ignição quando falarmos de nossos projeto.

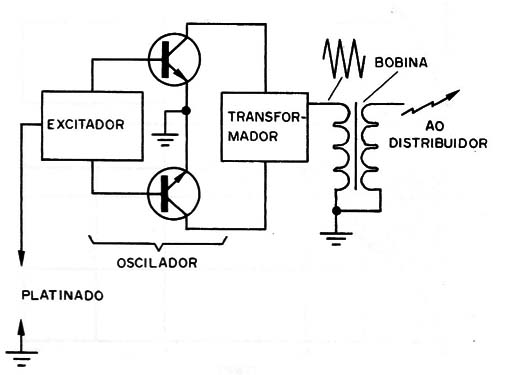

2. IGNIÇÃO TRANSÍSTORIZADA

Este sistema, cujo diagrama básico é mostrado na figura 9, tem por base um oscilador cuja finalidade é produzir uma alta tensão.

Com a aplicação de tensão maior no enrolamento primário da bobina pode-se ter uma faísca maior no secundário, isso aliado a uma facilidade maior de comutação.

As vantagens deste sistema são praticamente as mesmas do anterior, com a adicional que bobinas de maior capacidade de isolamento entre as espiras podem ser necessárias.

Uma outra vantagem é a produção de uma faísca múltipla, pois já se obtém uma tensão alternada no secundário da bobina. Esta faísca múltipla permite melhorar a queima do combustível.

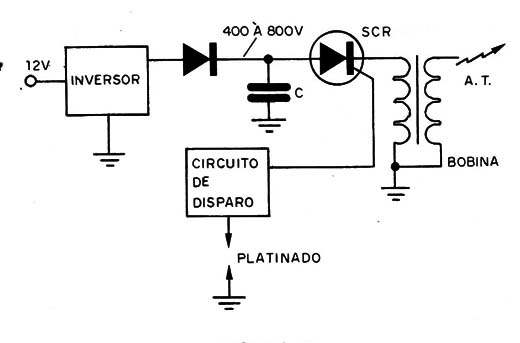

3. IGNIÇÃO POR DESCARGA CAPACITIVA

No sistema por descarga capacitiva temos os seguintes elementos mostrados no diagrama simplificado da figura 10:

Um inversor transistorizado que eleva a tensão da bateria para um valor bem alto, da ordem de 450 V, tensão esta que é usada para carregar um capacitor.

Este capacitor está em série com o primário da bobina de ignição e tem por interruptor, que fecha o circuito, um SCR (diodo controlado de silício). O disparo deste SCR é feito por um sensor ou platinado, instalado no distribuidor.

A alta tensão do capacitor permite obter uma faísca de boa energia na bobina, isso sem se falar na velocidade de ação do SCR que apenas com um pulso do sensor, mesmo que de curta duração, permanece ligado até a descarga completa do capacitor, o que permite obter uma faísca constante independentemente da rotação do motor.

O sistema de ignição por descarga capacitiva, associado a um sensor altamente confiável, pode ser considerado o melhor do momento, pelas suas características.

CONCLUSÃO

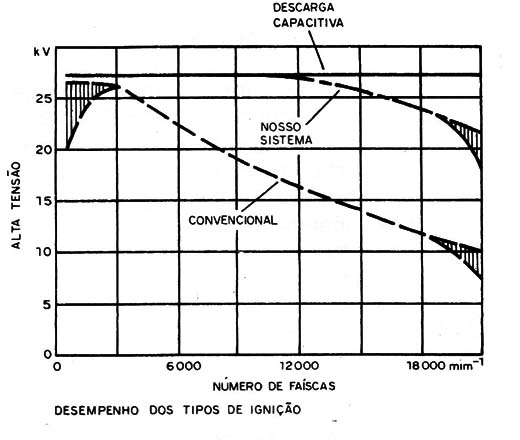

O fato de se obter uma melhor comutação, menor corrente de platinado, eliminação do problema do rebatimento, faíscas constantes, velas mais limpas, maior energia para a faísca nas altas rotações, é algo que deve ser considerado quando se pensa em instalar qualquer dos sistemas de ignição no seu carro.

A escolha do sistema deve, entretanto, ser cuidadosa, principalmente levando-se em conta que você pode pagar mais por algo que realmente tem um valor menor.

O NOSSO SISTEMA

O que oferecemos ao leitor é o projeto de um comutador eletrônico de bobina de ignição, ou seja, um sistema de ignição que apesar de sua simplicidade lhe permite obter muitas e reais vantagens para seu carro como: (figura 11)

a) Faísca de maior energia nas altas rotações com melhor rendimento do motor.

b) Faísca constante de alta energia numa ampla faixa de rotações, com melhor aproveitamento do combustível e melhor torque. As marchas são menos usadas.

c) Menor corrente de platina›do, com um mínimo de desgaste para este elemento e melhor comutação.

d) Maior facilidade de partida a frio, principalmente para carros com motor a álcool.

e) Maior durabilidade para as velas, com a redução da formação de depósito que afetam a faísca.

O sistema é facilmente instalado em qualquer veículo, com a existência de uma chave de reversão para o sistema tradicional em caso de falha.

Não há necessidade de se alterar qualquer parte do sistema original de ignição ou do motor para sua instalação.

O leitor terá ainda a facilidade de obter os componentes, todos encontrados em casas especializadas e até mesmo em oficinas de reparação de TV, gastando um valor que certamente será inferior ao preço das ignições comuns mais simples.

COMO FUNCIONA

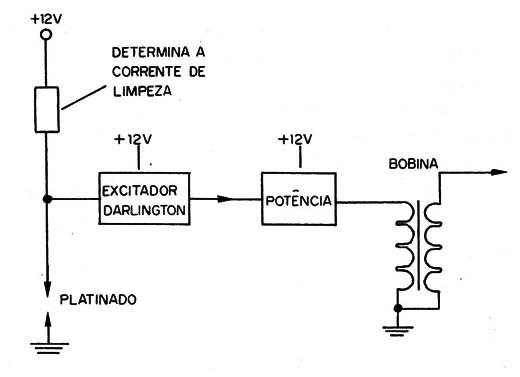

Na figura 12 temos um diagrama de blocos que representa o nosso sistema de ignição e por onde analisaremos o seu funcionamento.

Temos como e!emento básico o transistor comutador de potência que é ligado à bobina de ignição. Este transistor deve ser capaz de operar com correntes elevadas de coletor e suportar altas tensões inversas.

Para esta finalidade optamos no projeto por um transistor de comutação empregado na saída horizontal de diversos tipos de televisores nacionais e que, portanto, pode ser encontrado com facilidade.

Com a finalidade de dar uma proteção adicional a este transistor, um diodo e um capacitor são ligados entre o coletor e o emissor.

Para excitar este transistor são utilizados outros dois, na configuração Darlington, sendo estes do tipo TIP31.

Na verdade, para esta função poderiam ser empregados transistores de menor potência, mas levando em conta as condições adversas existentes sob o capo de um carro, preferimos dar uma margem de segurança para os componentes, fora do comum.

A base do primeiro transistor Darlington é ligada ao platinado por meio de um resistor de 1 k.

Um resistor de menor valor e maior capacidade de dissipação, no caso 1OO R x 10 W, é responsável pela corrente de limpeza do platinado em torno de 120 à 150 mA.

Temos então o seguinte funcionamento para o circuito: com o fechamento do platinado, a base do primeiro transistor é levada ao potencial de massa, não havendo assim a condução.

O transistor, inicialmente em plena condução, passa para o estado de não condução. Como a corrente de emissor deste transistor é a corrente de base do seguinte, pois eles estão na configuração Darlington, temos então a passagem da corrente de base do segundo transistor para um valor muito baixo.

Em consequência, o potencial do coletor do segundo transistor, que se encontrava na condução em um valor muito baixo, passa praticamente para o potencial de alimentação.

Estando a base do transistor comutador ligado ao coletor deste transistor, o resultado é a passagem deste transistor do seu estado de não condução para plena condução, com a energização da bobina. (figura 13).

A velocidade de comutação e a sensibilidade dos transistores permitem obter uma faísca constante tanto nas baixas rotações como nas altas rotações até em torno dos 21 000 contactos por minuto, o que num motor de 4 cilindros corresponde a mais de 5 000 rpm, valor este limitado apenas pelas características mecânicas do platinado.

Observe-se que, em velocidade normal de tráfego em rodovias e mesmo na cidade, nenhum veículo precisa realmente desta rotação, a não ser em momentos de arrancada ou ultrapassagem, de modo que podemos concluir que um sistema como o indicado, quando convenientemente usado por um bom motorista, só pode resultar em considerável economia de combustível.

Veja que não dizemos que qualquer ignição eletrônica leva inevitavelmente à economia. Para haver economia é preciso associar o desempenho da ignição ou do platinado à capacidade do motorista em aproveitar isso.

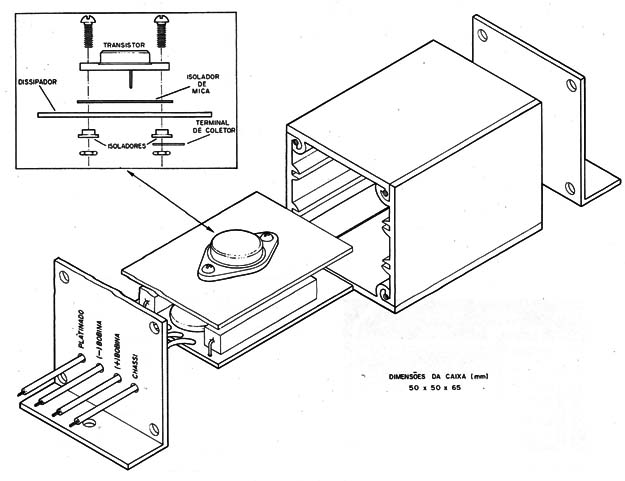

MONTAGEM

O primeiro passo para a montagem após a obtenção dos componentes é o preparo da caixa. Deve ser usada uma caixa de metal com boa vedação e com condições de receber o transistor de alta potência, sem que haja prejuizo para a dissipação do calor gerado (figura 14).

Veja que temos também dois resistores de fio que dissipam uma considerável quantidade de calor e que, portanto, devem ser montados com as devidas precauções.

Para a soldagem dos componentes use um soldador de média potência (50 W ou mais) já que as regiões cobreadas de maior largura exigem mais calor para se obter uma boa fusão da solda.

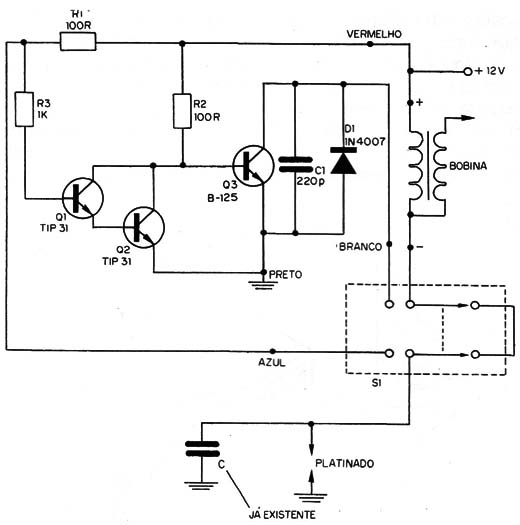

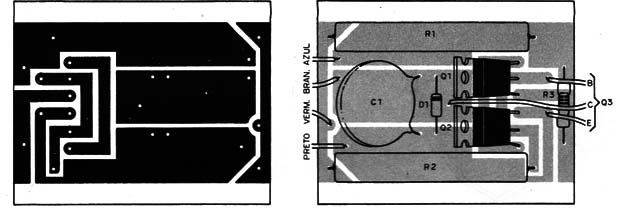

Na figura 15 temos então o circuito completo da nossa ignição.

Na figura 16 temos a montagem na placa de circuito impresso.

São os seguintes os principais cuidados que devem ser tomados na colocação dos componentes;

a) Solde em primeiro lugar os transistores de baixa potência Q1 e Q2 observando sua posição que é dada pelo lado metálico do irradiador e dobrando convenientemente seus terminais para que sua posição fique horizontal em relação a placa. Seja rápido na soldagem

b) Solde o resistor de 1 k dobrando seus terminais em posição conveniente e cortando os excessos após a soldagem.

c) Solde o diodo de proteção observando sua polaridade que é dada pelo anel em seu invólucro. Corte os excessos de seus terminais após a soldagem.

d) Seja rápido na soldagem do capacitor de proteção, pois este componente é delicado.

e) Complete a montagem dos componentes da placa com os dois resistores de 10 W. Não monte estes componentes encostados na placa. Deixe um espaço de uns 2 mm para facilitar a ventilação.

f) Instale o transistor de potência na placa auxiliar que serve de dissipador. Entre este transistor e o dissipador deve existir um isolamento de plástico ou mica. Veja que o contacto correspondente ao coletor do transistor é feito no seu invólucro.

g) Faça as conexões dos fios externos e da chave de comutação. Os fios devem ser flexíveis e grossos em vista de elevada corrente circulante.

Terminada a montagem, confira todas as ligações e se tudo estiver em ordem instale o aparelho na caixa.

INSTALAÇÃO NO CARRO

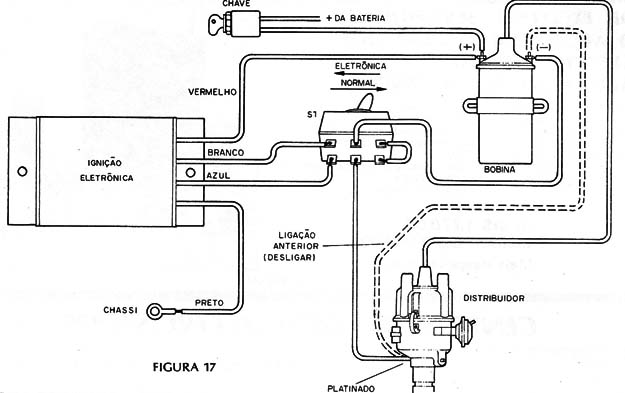

Na figura 17 temos o modo de se fazer a ligação do sistema de ignição no seu carro.

Veja que são poucos os fios que devem ser interrompidos, do mesmo modo que poucas são as ligações a serem feitas.

A ignição deve ser fixada firmemente no carro e em local bem próximo da bobina de ignição para que os fios possam ser convenientemente encurtados.

Nenhum ajuste é necessário no carro para haverá um funcionamento normal do sistema de ignição.

Para provar a ignição basta carro e verificar seu desempenho.

Será conveniente em alguns casos fazer a substituição do platinado por um novo e inclusive verificar-se o estado das velas.

A colocação do carro "no ponto" por um mecânico habilitado pode ajudar a obter o máximo desempenho de seu veículo, tanto na ignição eletrônica como na ignição normal.

Em caso de problemas devem ser feitas as seguintes verificações:

a) Ausência de faísca: pode ser devida à ligação errada do sistema ou então a problemas com o transistor de potência. Faça uma prova.

b) Faísca reduzida: ligações muito compridas dos fios da ignição, problemas com o platinado ou então transistores de excitação com baixo ganho.

c) Faíscas normais, mas falha do motor com estouros ou contragolpes: problemas de ajuste do ponto.

Verificado o bom funcionamento, use massa de calafetar para proteger o circuito, enchendo a caixa ou vedando-a convenientemente.

Lista Material

Q1, Q2- TIP 31 ou equivalente

Q3 - B-125 ou equivalente

R1, R2, - 100 R x 10 W - resistor de fio

R3 – 1 k x ¼ W

D1 - 1N4007 - diodo de silício

C1 - 220 pF x 4KV - capacitor cerâmico

S1 - chave 2 x 2 para 5 A ou mais

Diversos: placa de circuito impresso, caixa para montagem, fios flexíveis grossos, solda, dissipador e isolador para o transistor de potência, material de fixação da caixa no carro, massa de calafetar ou epóxi, etc.