A substituição de componentes montados em superfície, como reguladores de tensão, transistores de potência, IGBT's, saída de áudio, leds, dentre outros, que na maioria das vezes são relativamente robustos e utilizam a própria placa de circuito impresso como dissipador de calor tornando o trabalho praticamente impossível apenas com um ferro de solda comum ou soprador térmico, sendo necessário um equipamento auxiliar que aqueça a base da placa numa temperatura próxima ao ponto de fusão do estanho enquanto trabalhamos na superfície para soltar ou soldar completamente a peça sem danificar as trilhas.

Neste artigo vamos transformar um ferro de solda com resistência de cerâmica numa interessante ferramenta para esse trabalho e ainda faremos um circuito para controle de temperatura.

(Nota: O ferro de solda utilizado no protótipo tinha mais de 20 anos de uso e já apresentava a carenagem metálica e ponteira danificadas por conta do tempo, porém com a resistência de cerâmica em perfeito estado. Após a adaptação continua sendo útil em minha bancada de reparação.)

Como funciona

Uma base de alumínio será adaptada diretamente à resistência do ferro de solda garantindo total dissipação de calor na potência máxima que poderá ser ajustada manualmente.

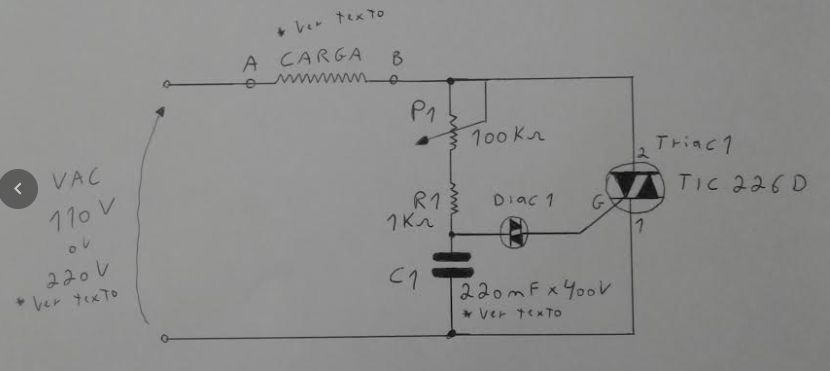

Esse ajuste de temperatura será feito através de um circuito já conhecido pela maioria dos leitores, onde o capacitor C1 se carrega através de R1 e P1 até a tensão de disparo do Diac 1( aproximadamente 32 Volts) que por sua vez aplica um pulso à comporta gate do triac TIC 226 D controlando a potência na carga de acordo com o ângulo de fase, ou seja, se o disparo do triac ocorrer no início do semiciclo teremos potência máxima que irá diminuir gradualmente a medida que o potenciômetro P1 for ajustado para valores maiores de resistência

.

O aparelho pode ser ligado em 110 Volts ou 220 Volts de acordo com a tensão nominal do ferro de solda utilizado.

Para o caso de uso em 220 Volts o capacitor C1 deve ser alterado para 470 nF × 400 Volts conforme mostrado na lista de material.

Montagem

Com muito cuidado retiramos a ponteira e parte da carenagem metálica do ferro de solda, deixando exposto somente o elemento de aquecimento fixo ao cabo.

Vamos precisar de um pequeno dissipador de calor para adaptar ao caninho que envolve e protege a resistência do ferro de solda.

Na ponta desse dissipador podemos adaptar um outro menor para uso do aparelho na posição vertical.

O conjunto poderá ser fixado a um suporte articulado ou fixo que permita a utilização da ferramenta de forma prática e segura.

Lista de material

01 ferro de solda com resistência de cerâmica.

01 dissipador de calor em alumínio com dimensões proporcionais ou superior à carenagem e ponteira original do ferro de solda que será removida.

01 dissipador de calor em alumínio para fixar na ponta do dissipador principal.

01 triac TIC 226 D

01 Diac de qualquer tipo

01 Potenciômetro 100K ohms

01 Resistor 1K ohms × 1 W

01 Capacitor 220 nF × 400 Volts se a rede for 110 Volts (ou 470 nF × 400 Volts se a rede for 220 Volts)

Prova e uso

Ligue o dimmer a uma tomada 110 ou 220 Volts de acordo com as especificações do ferro de solda conectado entre os terminais A e B (carga do circuito) e com o auxílio de um voltímetro na escala 250 VAC meça a tensão na carga que deve variar de zero ao máximo ao girar o potenciômetro P1, então ajuste ao ponto ideal para aquecimento.

Com a base de alumínio já aquecida ao ponto de fusão do estanho o aparelho estará pronto para o uso.

Encoste a parte de baixo do circuito impresso onde se encontra o componente a ser retirado na superfície do dissipador e com um outro ferro de solda estanhe seus terminais ou aqueça o componente com o soprador térmico até que se solte completamente.

Agora coloque um novo componente no local já limpo e estanhado, encoste novamente o ponto da parte de baixo da placa de circuito impresso na base de alumínio até que ocorra a fusão.

Retire e aguarde a placa esfriar para testar.