Este artigo tem o objetivo de ilustrar tecnicamente as diferentes tecnologias empregadas nos motores, hoje disponíveis no mercado nacional, demonstrando seus prós e contras através de um comparativo de suas características técnicas, físicas e comerciais.

Augusto Ottoboni

Nota: Artigo publicado na revista Saber Eletrônica 461 de maio/junho de 2012.

Motores Assíncronos Trifásicos

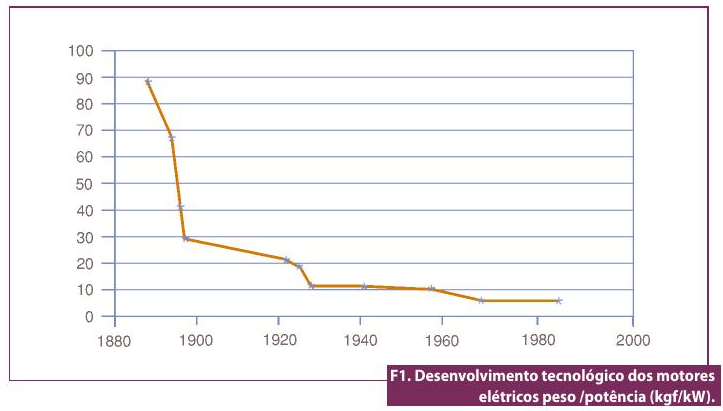

Desde sua invenção, em 1887, pelo Eng° Michael Von Dobrovolsky, os motores assíncronos trifásicos vêm sofrendo uma longa história de desenvolvimento, com objetivo de se conseguir potências e conjugados que atendessem às mais diversas condições de carga (figura 1).

Este desenvolvimento se deu principalmente por parte da revolução técnica dos projetos, processos e materiais utilizados em sua confecção. É inevitável que parte da energia utilizada na conversão eletromecânica de energia se transforme em calor (efeito Joule) , isto devido às perdas inerentes ao seu projeto e funcionamento.

Estas perdas possuem diferentes causas e são funções de diferentes fenômenos que ocorrem em diferentes partes do motor elétrico. Podemos destacar como principais as seguintes causas:

Perdas Joule nos enrolamentos do estator

As perdas Joule nos enrolamentos dos motores trifásicos são expressas pela determinação de 3xRxI² dos enrolamentos do estator. As perdas Joule variam proporcionalmente ao quadrado da potência desenvolvida no motor e são responsáveis, em plena carga, por aproximadamente 35% das perdas totais.

Perdas no Ferro do núcleo magnético

Com aplicação de tensão alternada trifásica, a corrente circulando nos enrolamentos do estator produz o campo magnético variável — campo girante — no núcleo ferromagnético do motor elétrico causando dois tipos de perdas no ferro:

• Perdas por efeito de correntes de Foucault: São provenientes das tensões e respectivas correntes induzidas na massa do núcleo.

• Perdas por efeito de Histerese: As perdas por efeito de Histerese são provenientes da orientação alternada do campo magnético na estrutura cristalina do núcleo de ferro. Para o motor elétrico trifásico e de indução, a maior quantidade de perdas no ferro ocorre no núcleo do estator. Considerando-se que a tensão e a frequência de alimentação sejam constantes em regime, as perdas no ferro são praticamente constantes e independentes da carga.

Perdas Mecânicas, pelo atrito e ventilação

Parte das perdas mecânicas dos motores de indução são aquelas desenvolvidas pelos atritos nos rolamentos e pelo atrito do movimento do rotor com o ar. A potência requerida pelo ventilador próprio, necessária para a auto ventilação do motor é classificada como perda e englobada nas perdas mecânicas. As perdas no ferro e as perdas de atrito e ventilação são perdas que acontecem no motor independentemente da carga, apenas com o funcionamento e rotação. Por essa razão, estas perdas são também denominadas de rotacionais e são fundamentais na determinação do valor de rendimento das condições de carga reduzida e na determinação do consumo de energia para a condição de vazio ou de espera ligado.

Perdas Suplementares

As perdas suplementares são apresentadas em duas parcelas principais:

Perdas Suplementares nos Enrolamentos

As perdas Joule determinadas nos enrolamentos do estator e do rotor pelo cálculo de 3xRxI², são inferiores às perdas que efetivamente se desenvolvem nos enrolamentos do motor em carga. Em operação, os enrolamentos do motor são submetidos a correntes alternadas, e na presença do efeito pelicular, adensamento de corrente na parte externa ao condutor, sucede substancial aumento da resistência ôhmica em corrente alternada. As perdas que efetivamente ocorrem em operação são aquelas desenvolvidas com resistência ôhmica em CA.

Perdas Suplementares no Ferro

As perdas determinadas no ferro, são maiores que as definidas anteriormente, pois as forças magneto motrizes de reação de armadura modificam as distribuições de induções próximas do entreferro. As correntes de carga, também, no que diz respeito aos fluxos dispersos que atingem partes estruturais (parafusos, suportes, tirantes, tampas, eixos).

Na região do entreferro, as ranhuras do rotor e estator introduzem campos magnéticos de alta frequência, produzindo perdas adicionais no ferro. Essas perdas também são englobadas como perdas suplementares no ferro. Normalmente, as perdas suplementares são desprezíveis com o motor em operação e sem solicitação de carga.

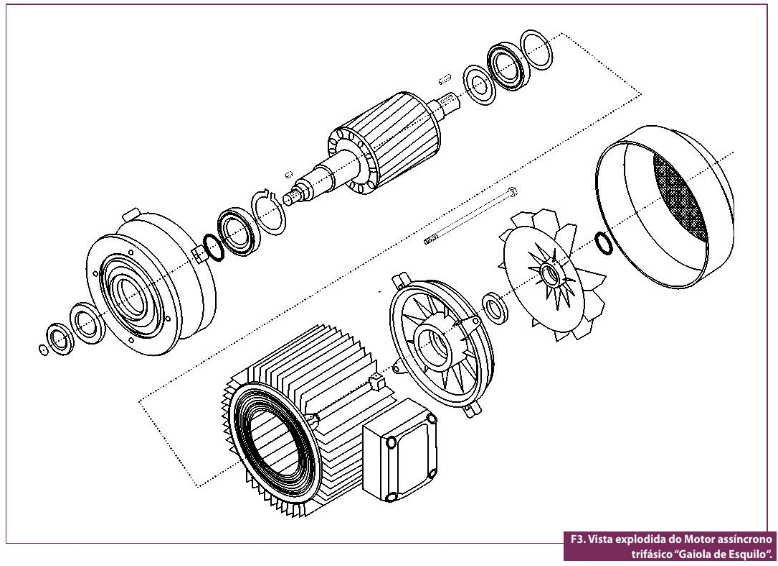

A partir do conhecimento dessas perdas, foi possível alavancar a evolução dos motores assíncronos trifásicos, ou mais comumente conhecidos como "Motor de Gaiola de Esquilo".

Dados estatísticos da ABINEE - Associação Brasileira da Indústria Elétrica e Eletrônica - mostram que 50% da energia elétrica do setor industrial é proveniente do consumo de acionamentos através de motores assíncronos trifásicos, dado este que comprova sua grande aplicabilidade em qualquer situação. Por sua vez, são eles os responsáveis por 23% do consumo total de energia elétrica de todos os segmentos do mercado.

A grande maioria dos motores assíncronos trifásicos opera em condições de superdimensionamento de potência, ou seja, com potência de carga abaixo do valor nominal de potência do motor. Esta situação implica em investimentos desnecessários devido à aquisição de equipamentos maiores do que a real necessidade e, por consequência, em desperdício de energia elétrica.

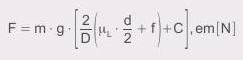

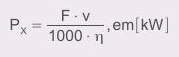

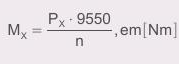

Desconhecimento do comportamento das cargas, dimensionamento com excessiva margem de segurança, elevado número de partidas necessárias e condições de trabalho com elevada temperatura ambiente são algumas das condições que implicam numa especificação com superdimensionamento de motores assíncronos trifásicos, ou seja, o ponto mais importante na especificação correta de um motor assíncrono trifásico está em seu dimensionamento. Por este motivo, a utilização de uma simples sequência de cálculos é fator fundamental na seleção e dimensionamento dos motores assíncronos trifásicos.

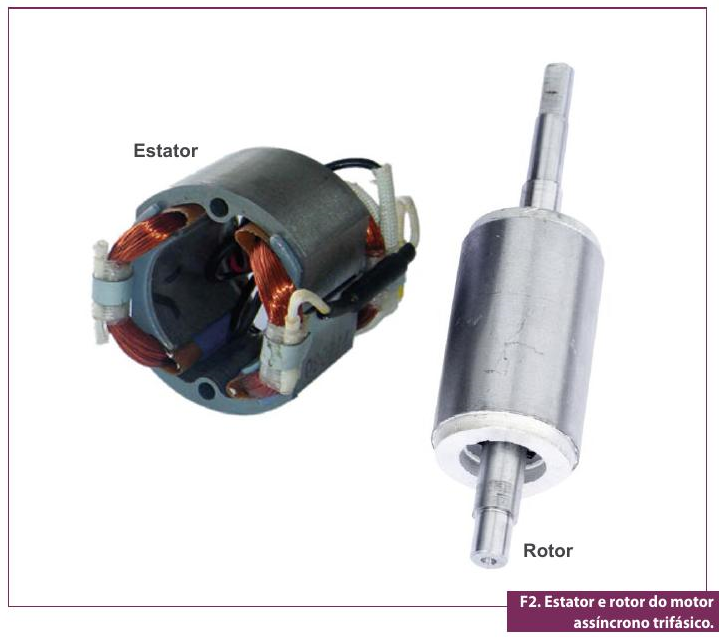

De posse destes valores, a escolha do motor certamente atenderá à perfeita necessidade da carga evitando o superdimensionamento do mesmo e, por consequência, de toda sua instalação. Os motores assíncronos trifásicos possuem expectativa de vida útil de 10 anos. Em muitos casos, quando bem especificados, os períodos de manutenção preventiva / preditiva dos motores assíncronos trifásicos são determinados pela vida útil de seus rolamentos. Seu custo de manutenção preventiva é pequeno, pois apresentam certa reserva térmica e períodos maiores de troca ou de relubrificação dos rolamentos. Nas figuras 2, 3, 4 e 5, detalhes do motor assíncrono trifásico.

Motores de Corrente Contínua

Os motores de corrente contínua surgiram com o objetivo de cobrir uma lacuna técnica dos motores assíncronos trifásicos, a variação de velocidade. Até meados dos anos 80, quando se falava de variação de velocidade em motores, a associação aos motores de corrente continua era imediata, pois até então a tecnologia de variação de velocidade para os motores assíncronos trifásicos estava praticamente iniciando-se com os conversores de frequência Escalares, na época gigantescos armários elétricos caríssimos.

Amplamente empregados, os motores de corrente contínua, popularmente conhecidos apenas como motores CC, foram usados nas aplicações com exigência de Torque e variação de velocidade.

Compostos por Campo, Armadura e Taco gerador, os motores de corrente contínua se apresentavam como motores extremamente robustos, com bom nível de estabilidade de velocidade e excelente torque de saída.

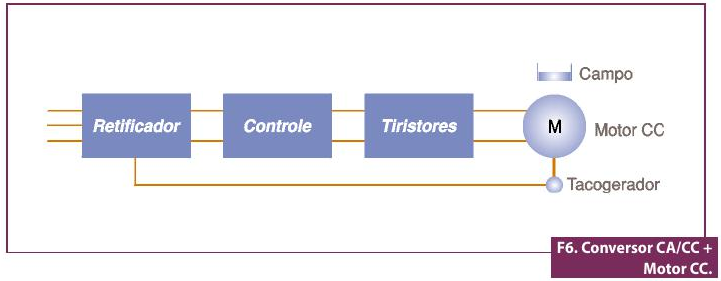

Seu controle de velocidade é realizado através dos conversores CA/CC, que se utilizam de tecnologia Analógica.

Basicamente, amplificadores operacionais executam desde o sincronismo de fases até o controle da sequência de disparo dos tiristores do módulo de potência. A modulação da velocidade se dá pelo enfraquecimento da tensão da bobina de Campo do motor, e sua estabilidade de velocidade é efetuada através da realimentação de tensão fornecida pelo Taco gerador acoplado diretamente à segunda ponta de eixo do motor (figura 6).

Apesar dos vários fatores positivos, os motores de corrente contínua estão caindo em desuso cada vez mais, pois devido a possuírem um comutador (vulgarmente chamado de coletor) no motor, necessitam de escovas de carvão para efetuar a conexão elétrica CC à Armadura do motor. Estas escovas de carvão sofrem desgaste constante e necessitam de substituição constante e, além disto, os resíduos provenientes do desgaste das escovas de carvão se acumulam no interior do motor, sendo necessário periodicamente o mesmo ser retirado e passar por manutenção preventiva.

Esta manutenção preventiva nos motores de corrente contínua vai desde uma simples limpeza com substituição de escovas até a necessidade de nova impregnação de verniz isolante no bovinamente de Armadura com substituição de rolamentos.

Os motores de corrente contínua são muito sensíveis a vibrações e exigem um alto nível de balanceamento de seus rotores, normalmente este balanceamento é efetuado através de inserção de material. Também necessitam de ventilação forcada em sua grande maioria devido ao fato de ocorrer a variação de velocidade pelo método de enfraquecimento de campo (este método gera um grande aquecimento no motor). A ventilação forcada utilizada na refrigeração dos motores de corrente contínua necessita de manutenção constante também, pois normalmente utiliza-se ventiladores tipo Caracol (Blower) de grande vazão de ar para atender as necessidades de refrigeração do motor.

Excelentes motores de refrigeração devido à sua grande vazão de ar, estes motores apresentam problemas constantes de balanceamento, provocando vibrações que são transmitidas para o todo o sistema e também para o motor de corrente contínua prejudicando seu funcionamento.

O fato do uso de Tacogerador para a geração de sinais de realimentação (sinais estes de corrente contínua) faz com que seja necessária a utilização dos mesmos procedimentos de manutenção empregados no motor de corrente contínua, ou seja, uma alta necessidade de manutenção. Tanto o motor de corrente contínua quanto seu Tacogerador necessitam de uma mão-de-obra com certo nível de especialização, ou seja, é uma manutenção de alto custo quando comparada aos motores assíncronos trifásicos.

Servomotores Assíncronos trifásicos

Com características construtivas bem similares aos motores assíncronos trifásicos convencionais (figura 7) , os servomotores assíncronos diferem daqueles em alguns aspectos construtivos e na sua alta performance, que se assemelha à dinâmica proporcionada pelos servomotores síncronos de ímãs permanentes.

A simplicidade e a robustez dos motores assíncronos trifásicos de "gaiola de esquilo", a performance e a dinâmica dos servomotores síncronos e a larga faixa de torque dos motores de corrente contínua, assim, são as características construtivas e técnicas deste motor.

Da mesma forma que nos motores assíncronos convencionais, os servomotores assíncronos também são constituídos fisicamente por estator e rotor, porém como nos servomotores síncronos de ímãs permanentes também necessitam de um sinal de realimentação e ainda mais, devido a sua alta performance possuem obrigatoriamente ventilação forçada com fluxo de ar direcionado ao seu estator, e sensor de temperatura instalado internamente em seu enrolamento.

Os servomotores assíncronos constituem a evolução dos motores assíncronos trifásicos convencionais com rotor de "gaiola de esquilo".

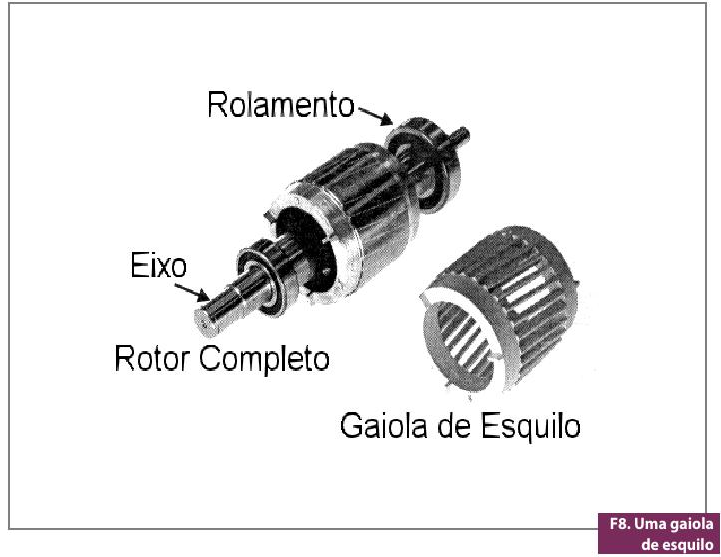

Os servomotores assíncronos possuem o rotor idêntico ao motor assíncrono convencional, ou seja, o pacote de chapas é preenchido com alumínio através de processo de injeção de alumínio formando a chamada "gaiola de esquilo” (figura 8).

As semelhanças são enormes entre os dois rotores, o que os diferencia basicamente é que nos servomotores assíncronos os rotores já sem preparados com uma segunda ponta de eixo, proporcionalmente menor e preparada para receber um transdutor de posição angular chamado de (figura 9).

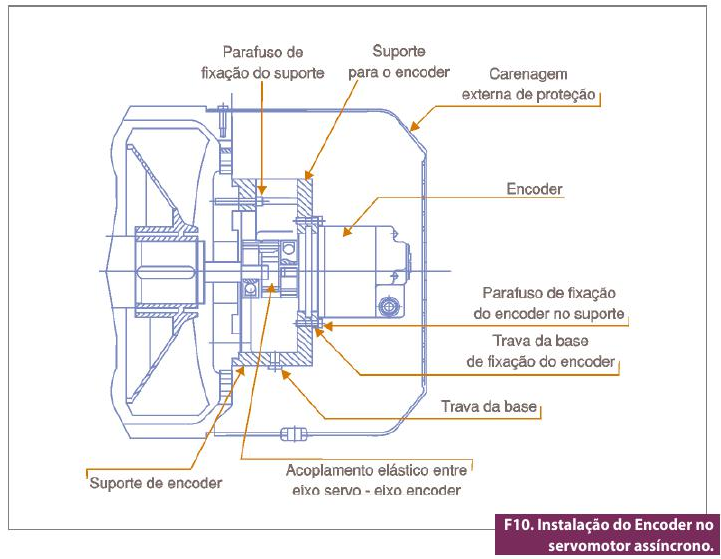

Este transdutor de posição angular "encoder" é peça fundamental no funcionamento do servomotor assíncrono, possibilitando o controle total da rotação do servomotor e fornecendo-lhe as condições necessárias para estabilidade de rotação dinâmica e precisão de posicionamento.

Devido a esta segunda ponta de eixo, a instalação do encoder no servomotor se torna muito simples e rápida (figura 10).

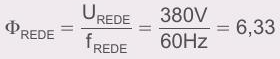

O estator do servomotor assíncrono é bobinado como no motor assíncrono convencional, porém, apesar de utilizar alimentação trifásica, não pode ser ligado diretamente à rede, pois utiliza uma bobinagem especialmente confeccionada para proporcionar alta dinâmica ao sistema. Tecnicamente é possível explicar este motivo pela teoria do fluxo eletromagnético do motor. Pela rede trifásica convencional temos o seguinte fluxo (adotando a tensão de rede como 380V):

Esta relação de tensão por frequência à qual chamamos de fluxo eletromagnético, é obtida através da tensão e frequência nominais fornecidas pela concessionária de energia elétrica.

Portanto, os projetos de motores assíncronos trifásicos são executados tomando--se como base este fluxo eletromagnético.

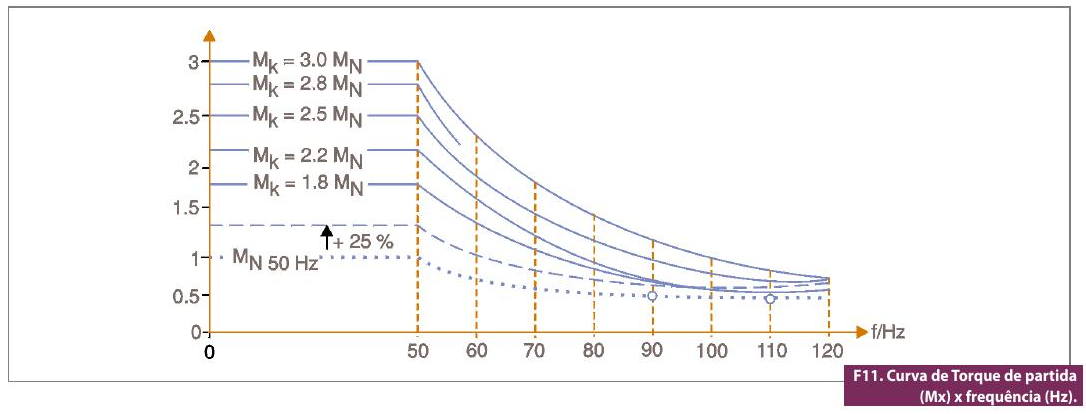

Nos servomotores assíncronos trifásicos esta relação de tensão por frequência é bem diferente. Para atender as necessidades de dinâmica e rotação solicitadas pelos servomotores, uma correção no projeto dos motores assíncronos trifásicos se fez necessária, e esta correção foi realizada principalmente na otimização de sua bobinagem. Com essa otimização, uma correção dos dados de bobinagem originais foi automaticamente realizada para atender aos novos padrões de rotação e dinâmica. Porém, esta nova bobinagem exigiu também um novo fluxo eletromagnético que atendesse às novas exigências, e esse novo fluxo não poderia ser fornecido pela rede convencional, este é o motivo de não ser possível a ligação de um servomotor, seja ele assíncrono ou síncrono, diretamente à rede. Seu funcionamento só pode ser efetuado através da utilização de servo-conversores que, através da modulação da frequência de saída, fornece o fluxo eletromagnético ideal para atender às maiores exigências de dinâmica. Assim como nos servomotores síncronos de ímã permanente, os assíncronos admitem torques elevados de partida, chegando a até três vezes seu torque nominal sem problemas, dependendo da combinação servomotor x servo conversor (figura 11).

Percebemos, portanto, que o servomotor assíncrono nada mais é que um motor assíncrono trifásico "envenenado". Você está correto!

Este envenenamento gera dinâmica e alto torque, ao passo que a realimentação pelo encoder gera estabilidade de rotação e precisão de posicionamento. Porém, todo este envenenamento influencia diretamente nas características construtivas do servomotor, fazendo com que ele execute esforços altíssimos e gere altas correntes internas em seus enrolamentos que, por consequência, elevem a temperatura interna do motor rapidamente e a níveis elevados. Para a manutenção de uma temperatura segura de trabalho e garantir bons resultados de desempenho e durabilidade, também são exigidos alguns artifícios que em outros servomotores são opcionais:

• Ventilação forçada, proteção térmica (termistor) nos enrolamentos do estator e isolação térmica classe H (verniz).

A utilização do servoconversor possibilita a administração de todas as variáveis envolvidas, proporcionando controle total de todas as características do servomotor e funções disponíveis do servoconversor.

Conclusão

A determinação da melhor opção de motor para uma determinada aplicação caberá sempre ao profissional que faz a especificação.

Um profissional que conheça as características da carga na determinada situação, tem as melhores condições de especificar o motor que forneça a melhor performance e que lhe traga a melhor relação custo-benefício, além de dimensionar o tipo de motor da melhor maneira possível, evitando assim o superdimensionamento. Nos casos onde são desconhecidas formas de cálculo específico para certas situações (tais como misturadores, agitadores, transportadores de canecas etc.) ou simplesmente dúvidas, a consulta a empresas e pessoas especializadas é fundamental para se obter a melhor especificação.