Nova geração de sensores melhora a eficiência energética e reduz o ruído operacional de motores DC sem escovas

Nota: Artigo publicado na Revista Saber Eletrônica 465 de 2012.

O mercado de motores elétricos está cada vez mais dominado por Motores Brushless (BLDC). Apesar do custo ser ligeiramente maior e também ser necessário um sistema de controle eletrônico, estes motores têm algumas vantagens importantes em comparação aos motores convencionais com escovas: maior eficiência, mínimo desgaste, expectativa de vida útil mais longa, design compacto, maior densidade de energia, menos ruído e maior confiabilidade. Para controle destes motores é necessário o uso de Sensores de realimentação especiais que são necessários para detectar a posição do Rotor a fim de garantir um controle eficiente. A nova geração de Interruptores de Estado Sólido e Sensores Angulares de Efeito Hall permitem eficiência energética e eficácia no controle deste tipo de motor.

O rotor de um Motor DC sem escovas consiste em um ímã permanente enquanto o estator contém os enrolamentos. O sentido da corrente elétrica em cada enrolamento, neste caso, não é mais invertida por meio de um contato eletromecânico deslizante sobre as escovas, mas sim pelo circuito eletrônico que controla as bobinas. Por isso, a necessidade de precisão nos sensores de posição.

Uma comparação básica pode ser feita entre a comutação em blocos (por exemplo, com Interruptores de Estado Sólido de Efeito Hall) e a comutação magnética tipo "Campo Magnético orientado". Ao contrário da comutação em blocos com pontos de comutação distintos, onde essencialmente a transição do setor do rotor precisa ser detectada, a comutação tipo Campo Magnético orientado que é usada para elevadas cargas dinâmicas ou motores de precisão, requer a detecção contínua extremamente precisa da posição do rotor. Por exemplo, esta posição pode ser determinada por meio de sensores angulares ou através do método "sensorless"(sem sensores).

Com o método sensorless a posição do rotor é calculada através da progressão da tensão induzida reversa, com um custo adicional a ser considerado em relação aos microcontroladores e algoritmos de software. Também, neste caso, tem a desvantagem que este princípio não fornece informação confiável para o circuito de controle até que o rotor esteja girando a uma determinada velocidade. Portanto, o método sensorless para motores BLDC, tem pior comportamento de partida do que aqueles que utilizam Sensores angulares de precisão.

Comutação em blocos

Para chaveamento em blocos, a realimentação da posição do rotor é normalmente fornecida por três sensores Hall, sendo um sensor para cada um dos enrolamentos do estator. Para controle de cada um dos enrolamentos teremos o sinal de dois interruptores Hall, os quais estão dispostos em 120° em torno do rotor, podendo assim nos fornecer seis diferentes combinações de sinal para que seja feita a comutação por rotação (figura 1).

Os três enrolamentos são alimentados por seis diferentes controles de fases, de acordo com as informações do Interruptor. As progressões da corrente e tensão são formadas por bloco. Os sinais de saída dos interruptores têm um formato padrão digital, o que permite que os enrolamentos sejam controlados usando menos operações lógicas que um sistema com sensores analógicos. Desta forma, algoritmos complexos de controle não são necessários. No caso mais simples, pode--se implementar a comutação em blocos sem microcontroladores. Portanto, as vantagens para este modelo de controle seriam a simplicidade e o baixo custo, alto grau de precisão, uma inicialização controlada além do startup com alto torque. Os novos Interruptores Hall da Infineon Technologies, por exemplo, os modelos TLE4961 e TLE4968, permitem que a posição do rotor seja detectada com exatidão, ou seja, com pontos de chaveamento magnéticos precisos para a excelente comutação em bloco dos Motores BLDC.

Interruptores de Estado Sólido de Efeito Hall de precisão

No sistema de chaveamento em blocos temos três interruptores de Efeito Hall posicionados em torno do rotor, com um deslocamento de fase de 120°, tal como descrito anteriormente. Estes interruptores reconhecem os poios norte e sul, fornecendo uma saída de nível lógico alto ou baixo de acordo com a situação. Assim, a posição do rotor pode ser determinada em setores de 60° a partir do estado lógico dos três interruptores Hall e, com base nesta informação, os enrolamentos serão acionados para que seja feito o controle.

Para isso os sensores devem detectar a posição do rotor com alta precisão, respeitando um dos critérios mais decisivos para a escolha de um sensor para esta aplicação que está vinculado ao fato de haver mínima variação em sua leitura independentemente de variações no sistema, como por exemplo o torque do motor, pois, caso não haja fidelidade em sua leitura, poderá haver mudanças de fase indesejáveis, o que irá gerar maiores flutuações de torque, geração de maior nível de ruído e consequentemente queda na eficiência energética.

No entanto, devido ao processo de fabricação, cada interruptor Hall tem especificadas suas características no que diz respeito aos pontos de comutação magnética. Da mesma forma, os ímãs permanentes também sofrem influência de fatores como elevação de temperatura e stress mecânico. Esses efeitos devem ser compensados para alcançar a precisão desejada na comutação do Interruptor Hall.

Os Interruptores Hall TLE4946 e os novos TLE4961 e TLE4968 são diferenciados por terem alta precisão na leitura dos valores de fase para esta aplicação (figura 2). Estes sensores possuem compensação térmica integrada, onde os valores limiares de chaveamento são compensados automaticamente de acordo com a variação de temperatura, com a finalidade de corrigir a variação do campo magnético gerado pelo ímã permanente, que também sofre influências da temperatura.

Devido à compensação térmica dos sensores citada anteriormente, reduz-se o ponto de offset do chaveamento, obtendo--se assim melhor estabilidade global do sistema. Devido a este processamento de sinal descrito, o tempo entre a medição do sinal e a comutação de saída, pode ser aumentado ligeiramente, mas este tempo de atraso é constante e pode ser mantido de acordo com a velocidade da comutação de blocos.

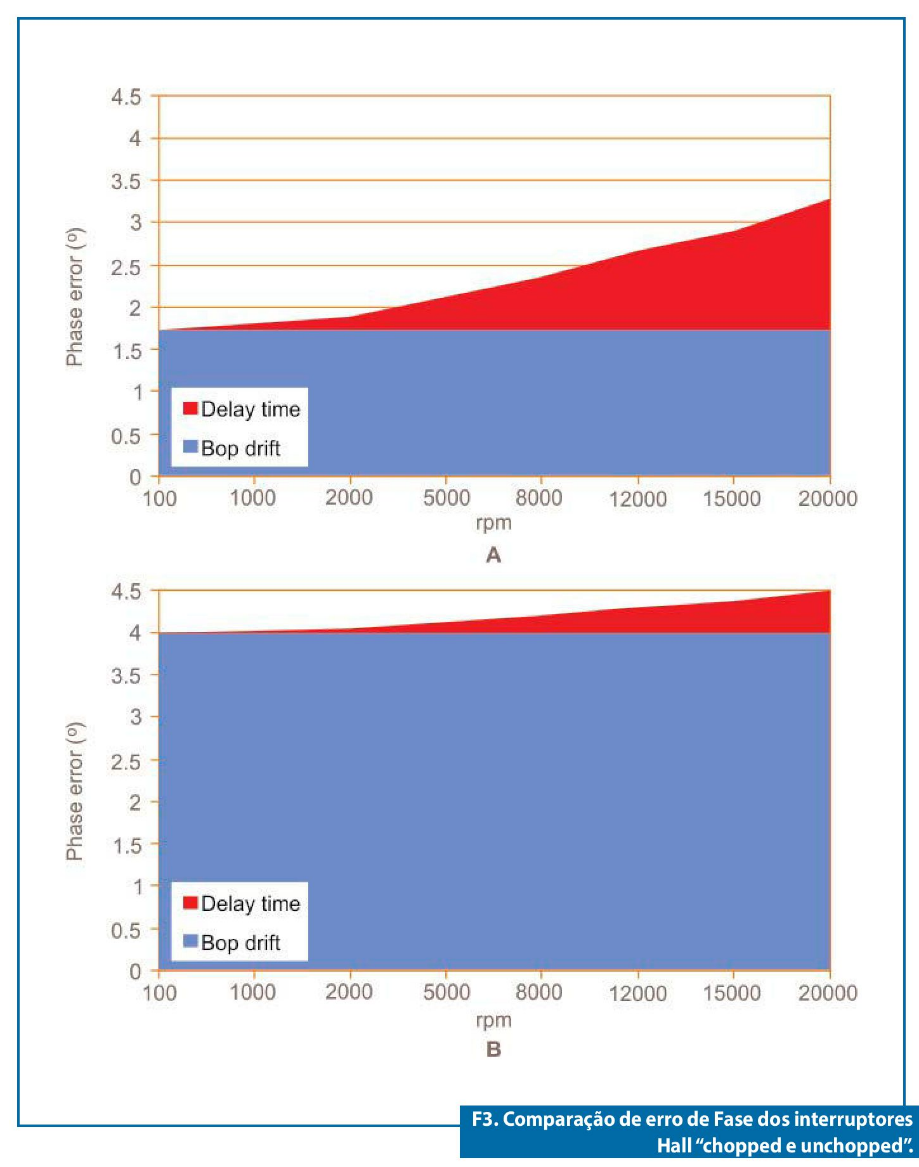

As figuras 3a e 3b mostram os cálculos de deslocamento de fase como a soma do tempo de atraso e o desvio do limiar de comutação para dois sensores: o TLE4961-1 (chopper), em cima, e um produto concorrente (unchopped) embaixo.

Outro diferencial dos Interruptores Hall citados acima, é a compensação do atraso gerado entre a leitura da fase e a comutação do Interruptor Hall, onde este delay é constante e pode ser mantido dependendo da velocidade de comutação do bloco.

As figuras 3a e 3b mostram os desvios de fase, bem como a soma total do tempo de atraso e a variação do ponto limiar para os dois sensores: TLE4961-1(com compensação de erro de fase) e seu competidor (sem compensação de erro de fase), onde podemos observar que o TLE4961-1 apresenta um erro de fase bem menor.

Os novos CIs de efeito Hall, que possuem circuitos de compensação integrados, proporcionam comportamentos mais estáveis de acordo com grandes variações de temperatura, bem como, reduzem a influência de diferentes tipos de aplicações. Além das duas compensações citadas acima, os Interruptores Hall também oferecem um "jitter" extremamente baixo, com valores menores que 0,3 ps. Outra vantagem do componente está no transistor de saída, que tem proteções contra excesso de temperatura e corrente.

Comutação com campo orientado

A comutação em blocos tem uma desvantagem em seu conceito. Devido divisão em seis setores, as bobinas terão uma comutação a cada rotação de 60° (a máxima eficiência energética possível seria a relação de 90° entre as linhas de campo magnético e a corrente que circula no motor, por exemplo) pouco antes do ponto de comutação; a corrente e os vetores de linha de campo estão apenas em 60° em relação uma à outra, caso em que a eficiência cai para apenas 87%.

Por conta do campo magnético que flui pelo estator, essa desvantagem é diminuída devido à formação do campo girante que faz o estator girar na mesma velocidade que o rotor, isso faz com que o campo magnético fique paralelamente um ao outro de forma exata.

Este princípio é conseguido pelo chaveamento PWM dos transistores de comutação e por meio de acionamento por pulsos, de modo que a soma dos campos magnéticos individuais dos enrolamentos produz um campo girante permanentemente, no que se refere à posição do rotor. Em última análise, uma corrente senoidal de onda é gerada nos enrolamentos, o que significa que o torque e o campo magnético interagem paralelamente entre si.

Este procedimento de campo orientado oferece muitas vantagens, tais como: um nível de ruído muito baixo, o torque extremamente constante e a possibilidade de um controle dinâmico de velocidades. No entanto, um pré-requisito fundamental para isso é a determinação extremamente precisa da posição do rotor, o que já não pode ser fornecida pelos interruptores Hall. Neste caso, para esta tarefa de medição da posição do rotor, é necessário o uso de sensores Hall de precisão.

Sensores angulares de precisão

Na comutação orientada a campo, o sensor deve ser capaz de determinar com precisão a posição do eixo do motor durante toda a vida útil do sistema, independentemente da temperatura e da velocidade de rotação. Os sensores de ângulo da série TLE5009/TLE5012B são caracterizados por serem extremamente rápidos e com tempo de atraso muito curto alcançando uma alta eficiência, mesmo em grandes velocidades de rotação e mudanças de cargas mecânicas.

Os sensores angulares de alta precisão são posicionados na frente da ponta do eixo do rotor (figura 4). Um ímã externo diametral é ligado à extremidade mais próxima do eixo do rotor. A rotação deste campo magnético é então detectada pelo sensor de ângulo de maneira bastante precisa.

Os novos sensores angulares TLE5009 e TLE5012B são baseados na tecnologia inovadora IGMR (Integrated Giant Magnetic Resistive), da Infineon. O TLE5009 é um sensor de baixo custo, pois fornece simplesmente uma interface analógica amplificada, enquanto o TLE5012B fornece uma maior quantidade dados e funções de processamento oferecendo diversas opções de interface digital.

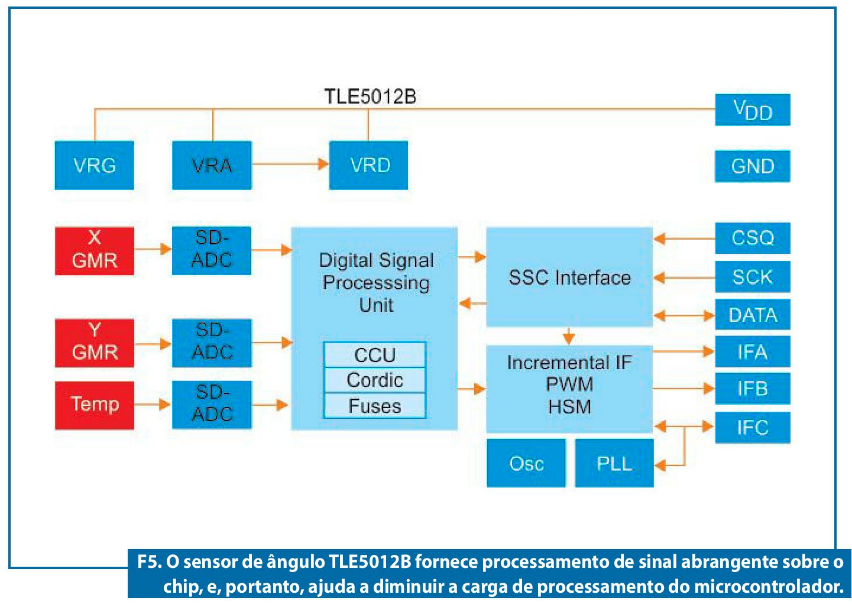

O TLE5012B (figura 5) estabelece novos padrões no que diz respeito à combinação de um curto tempo de atraso e um sinal de alta resolução. Ele fornece a precisão angular de 1°(em temperatura ambiente oferece precisão de 0,6° ). Além disso, o tempo de atraso interno é considerado por meio da medição e do processamento interno dos dados. Em ou-tras palavras, o sensor sabe a velocidade de rotação e, como já foi dito, compensa estes atrasos para o valor de saída. Outras vantagens do TLE5012B são as interfaces que podem ser selecionados pelo usuário: SSC, PWM, Incremental Interface (IIF), Hall Mode Switch (HSM) e Short PWM Code (SPC).

Conclusão

O novo TLE496x e os sensores de ângulo TLE5009/TLE5012B, são sensores poderosos para acionar motores BLDC. Dependendo da disposição mecânica, do requisito de espaço, da localização da eletrônica do motor e da precisão que é requerida, o uso destes dispositivos é uma solução ideal e está disponível para qualquer aplicação.

Os interruptores TLE496x tornam possível ter projetos de pequeno espaço e de baixo custo. Já o TLE5009 tem uma relação custo-benefício enorme em comparação a soluções discretas (ou seja, sensor em ponte, elemento Hall, amplificador de sinal e software de compensação) sem alterar o conceito do sistema.

O TLE5012B, devido ao seu processamento de sinal já integrado, consegue efetuar precisamente os cálculos de ângulo evitando-se, assim que complicados algoritmos de calibração sejam realizadas por um microcontrolador.