Em edições anteriores, foi apresentado um artigo sugerindo a montagem de uma bancada antiestática utilizando um revestimento de fórmica especial como material dissipativo. Após sua publicação começamos a receber reclamações devido à dificuldade de obtenção do material utilizado.

Nota: Artigo publicado na Eletrônica Total 140 de 2009.

Embora seja um produto fabricado localmente, a fórmica dissipativa não é fornecida, pelo menos nas quantidades necessárias para uma bancada, pelos distribuidores do fabricante. Dessa forma, resolvemos retomar o assunto agora utilizando materiais mais facilmente encontrados no comércio.

Para a grande maioria das pessoas, a eletricidade estática não é nada mais do que um leve choque que se experimenta tocando uma maçaneta metálica após andar por uma sala com carpete ou saindo de um carro com estofamento sintético. Mas o acúmulo de cargas estáticas é um problema que afeta os sistemas eletrônicos de modo direto.

O controle dessas cargas é fundamental nas áreas de integração e manutenção de computadores, além de outras como salas de servidores.

O que são cargas estáticas?

A eletricidade estática é definida como uma carga elétrica causada por um desbalanceamento dos elétrons na superfície de um material isolante. Essa carga produz um campo elétrico que pode ser medido e que afeta outros objetos, mesmo à distância. Descarga eletrostática, ou ESD (do inglês ElectroStatic Discharge), é definida como a transferência dessas cargas entre corpos com potenciais elétricos diferentes.

Mecanismos de acúmulo de cargas

Cargas eletrostáticas são criadas pelo contato e separação de dois materiais isolantes. Por exemplo, uma pessoa andando sobre um piso gera eletricidade estática conforme a sola do sapato entra em contato e em seguida se separa da superfície do piso. Da mesma forma um dispositivo eletrônico deslizando para dentro ou para fora de uma embalagem gera eletricidade estática, devido aos múltiplos contatos entre seu corpo e terminais e o material da embalagem.

A criação de cargas eletrostáticas por contato e separação de materiais é conhecida como carregamento triboelétrico, que ocorre por transferência de elétrons entre os materiais.

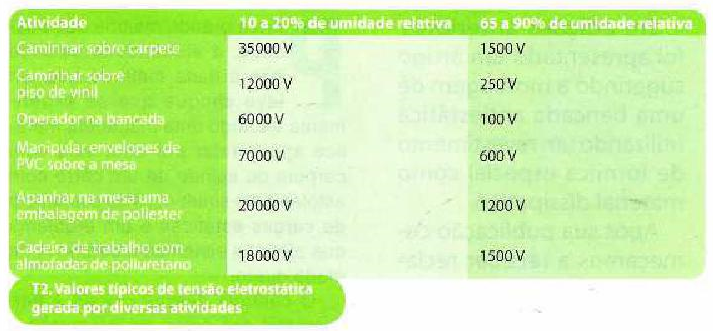

A quantidade de carga acumulada por geração triboelétrica é afetada, principalmente, pela área de contato, materiais envolvidos, velocidade da separação e umidade relativa.

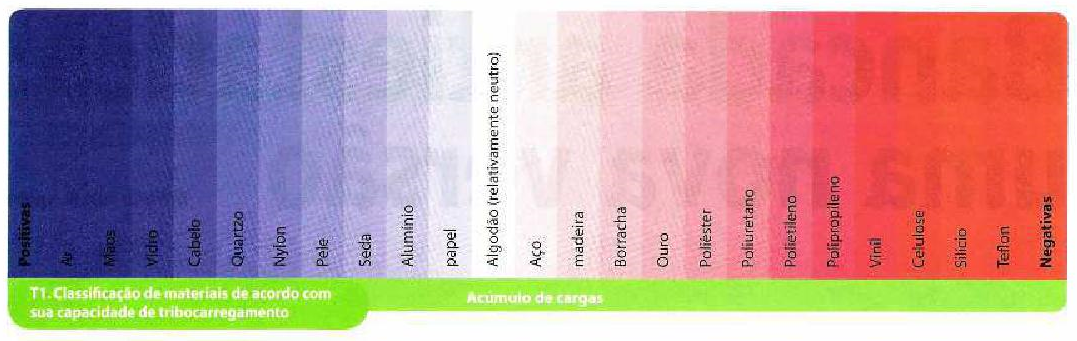

A série triboelétrica (simplificada), mostrada na tabela 1, é utilizada para a determinação da tendência de um material em acumular cargas positivas ou negativas.

Na teoria, quando dois materiais da tabela são postos em contato e separados, o que se encontra em posição mais alta se torna positiva- mente carregado. Observe que quando ocorre atrito entre partes de um mesmo material, polietileno por exemplo, ele apresentará áreas com cargas positivas e áreas com cargas negativas. Também ocorrem comportamentos em "círculos", isto é, um material A é carregado positivamente por B, B é carregado positivamente por C, mas C é carregado positivamente por A ao invés de ser carregado negativamente, como seria de se esperar. Por experiência, sabe- se que o carregamento triboelétrico é notoriamente errático.

Praticamente todos os materiais, incluindo a água, podem sofrer carregamento triboelétrico.

Os materiais carregados, sempre terão um campo elétrico associado a eles. Objetos condutivos colocados nas proximidades desses campos elétricos serão polarizados por indução. Caso esse material polarizado entre em contato com a terra, elétrons irão circular indo ou vindo. Se, nesse instante, o campo for removido e a ligação com a terra cortada, o objeto ficará carregado. Esse processo é chamado de carrega- mento por indução.

Materiais não condutores não podem ser carregados por indução.

Na tabela 2 vemos as tensões eletrostáticas típicas geradas por algumas atividades simples.

É importante notar que, quanto menor for a espessura do material isolante, mais rapidamente ele acumulará carga.

ESD e seus efeitos

Os efeitos das ESD sobre os componentes eletrônicos são invariavelmente destrutivos. Após uma descarga eletrostática o componente pode apresentar falha total, degradação de desempenho, redução de expectativa de vida ou operação errática.

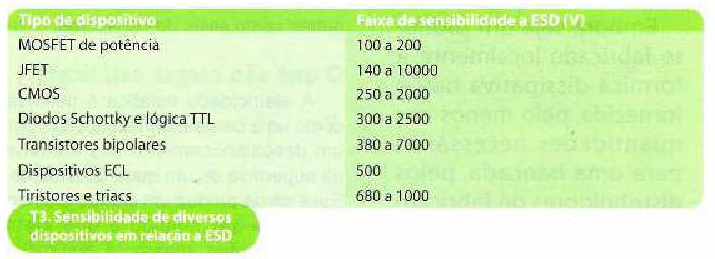

Falhas por ESD são normalmente causadas por um dos três eventos: descarga eletrostática direta para o dispositivo, descarga direta do dispositivo e descarga induzida por campos. A destruição de um dispositivo sensível a ESD é determinada por sua capacidade de dissipar a energia da descarga ou suportar os níveis de tensão e cor- rentes envolvidas. Essa capacidade é conhecida como sensibilidade a ESD de um dispositivo.

Na tabela 3 podemos ver o grau de sensibilidade a ESD de diversos dispositivos e tecnologias.

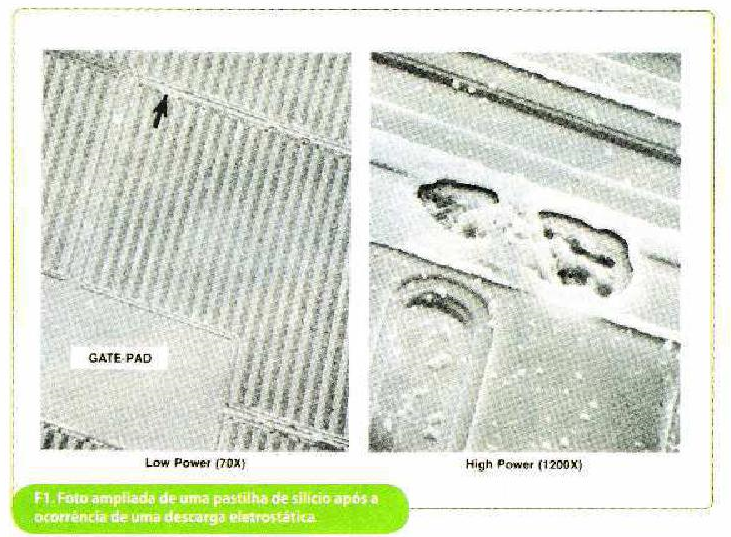

Na figura 1 podemos ver o efeito de uma descarga eletrostática na pastilha semicondutora de um MOSFET de potência. Note o "buraco" criado na superfície da pastilha de silício.

Controle das descargas eletrostáticas

Considerando que é impossível impedir o surgimento de cargas está- ticas, o controle será feito através de sua redução ao mínimo possível além da limitação das correntes de descarga.

Cada situação pede um modo de controle próprio, como as embalagens antiestáticas para placas eletrônicas, pisos especiais para áreas sensíveis, pulseiras e calcanheiras antiestáticas para controle de cargas acumuladas no corpo humano e bancadas antiestáticas com superfícies próprias para trabalhos com componentes e placas eletrônicas. Neste artigo iremos tratar de um exemplo de bancada antiestática.

Uma bancada antiestática pode ser construída de várias maneiras, dependendo dos materiais escolhidos e, é claro, do quanto se pretende gastar para fazê-la.

Mantas emborrachadas antiestáticas próprias para essa função existem no mercado e são distribuídas por empresas especializadas na área. Nossa proposta utiliza alguns mate- riais próprios e outros não tão usuais mas que apresentam alta resistência, durabilidade e facilidade de obtenção.

A bancada básica

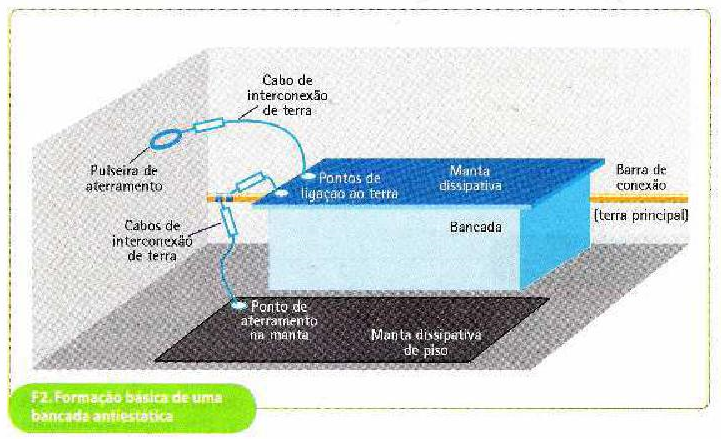

Na figura 2 vemos a composição básica de uma bancada antiestática como a indicada em edições anteriores. A manta de borracha dissipativa será utilizada no tampo da mesa. A superfície da mesa deve ser de mate- rial que permita a descarga segura das cargas contidas nos materiais e pessoas junto a ela.

Em nosso caso usaremos a manta modelo NHE320 de duas camadas. Materiais antiestáticos devem apresentar uma resistência superficial entre 105 e 1012 ohms/m² na camada superior. Além dessa superfície a bancada deve possuir pontos para ligação de pulseiras de aterramento e conexão com o terra da instalação.

Os requisitos necessários para a mesa utilizada serão:

• Resistência mecânica, isto é, a mesa deve ser estável e firme para o uso esperado;

• Altura adequada, isto é, a mesa deve possuir a altura necessária para o modo como será utilizada, com o técnico em pé ou sentado;

• Ser de material compatível com o uso da cola de contato, por exemplo madeira;

• Ter espaço disponível para a fixação dos componentes necessários, como os pontos de aterramento, por exemplo.

Nossa mesa de trabalho irá utilizar cavaletes metálicos como os pés da mesa e uma folha de porta como tampo.

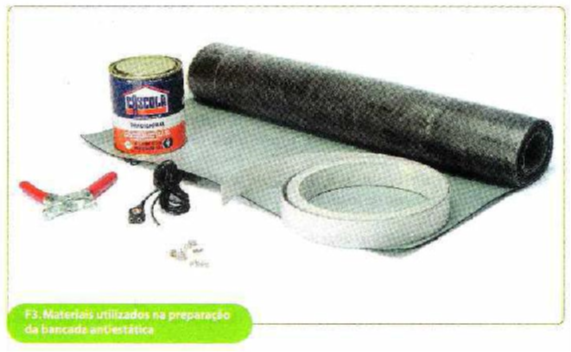

O ponto para aterramento da pulseira dissipativa também é a conexão da manta com o terra da instalação elétrica. Esse acessório foi obtido junto com a manta dissipativa e é fixado através de um ilhós metálico. Os materiais utilizados na preparação da bancada podem ser vistos na figura 3

Montagem da bancada

• Após escolher a mesa apropriada para o trabalho que será executado, será cortada a manta dissipativa nas medidas necessárias para o revestimento do tampo da mesa. É recomendável deixar uma pequena folga nas dimensões para poder ser feito um ajuste mais preciso após a colagem. O corte da manta pode ser feito com o auxílio de um estilete afiado. A manta utilizada em nosso exemplo foi cortada de forma a cobrir uma área de 2,10 x 0,60 m (dimensões da folha de porta utilizada).

• Após o corte, devemos fixar o ilhós que será a conexão com o terra. Para isso existem, no mercado, alicates especiais. Fique atento na qualidade da ferramenta utilizada. O ilhós deve ser fixado em um local de fácil acesso e que não atrapalhe durante a utilização da bancada. Em nossa montagem foram fixados três ilhoses que permitem a alteração do ponto de aterramento.

• Sobre o tampo foi colada a manta dissipativa, com o auxílio de cola de contato. Nada impede que se utilize a mesa com a manta solta, mas escolhemos mantê-la fixa. Preste atenção para não colar a manta antes de fixar o ilhós.

• Com a parte dissipativa já preparada, devemos completar o acabamento da mesa, eliminando os excessos da manta dissipativa. No uso de colas de contato, é importante fazer alguns testes para determinar o tempo necessário de espera para a colagem entre as peças. Em nosso caso o tempo foi de 15 minutos, aproximadamente. As colas de contato possuem sol- ventes e não devem ser utilizadas em ambientes com pouca ventilação e nem nas proximidades de fontes de calor ou fogo. Cuidados devem ser tomados e seguir as recomendações do fabricante é fundamental. Este trabalho deve ser executado por pessoa com experiência e capacitada para trabalhar com esses materiais. A cola é aplicada com o auxílio de uma espátula ranhurada e deve ser totalmente espalhada sobre o tampo da mesa e verso da manta. Após o tempo de espera, as peças devem ser postas em contato e prensadas entre si, de forma a não ficar nenhuma bolha ou área sem contato entre as peças. Uma observação importante é que a cola deve ser bem agitada antes do uso para garantir sua homogeneidade. Após o tempo de cura da cola, o que irá variar com a temperatura ambiente (seguir as recomendações do fabricante da cola), podemos fazer uma primeira verificação com o auxílio de um megohmetro. O teste padronizado para superfícies dissipativas utiliza dois contatos de 2,27 kg (5 libras) cada.

• Com as peças já coladas e a verificação do contato elétrico feita, devem ser feitos os ajustes das dimensões das peças de formipiso, com o auxílio de uma serra e lixa, dando o acabamento nas bordas da mesa.

• Devemos fixar o ponto de aterramento de pulseiras e o ponto de ligação da manta com o terra através do ilhós.

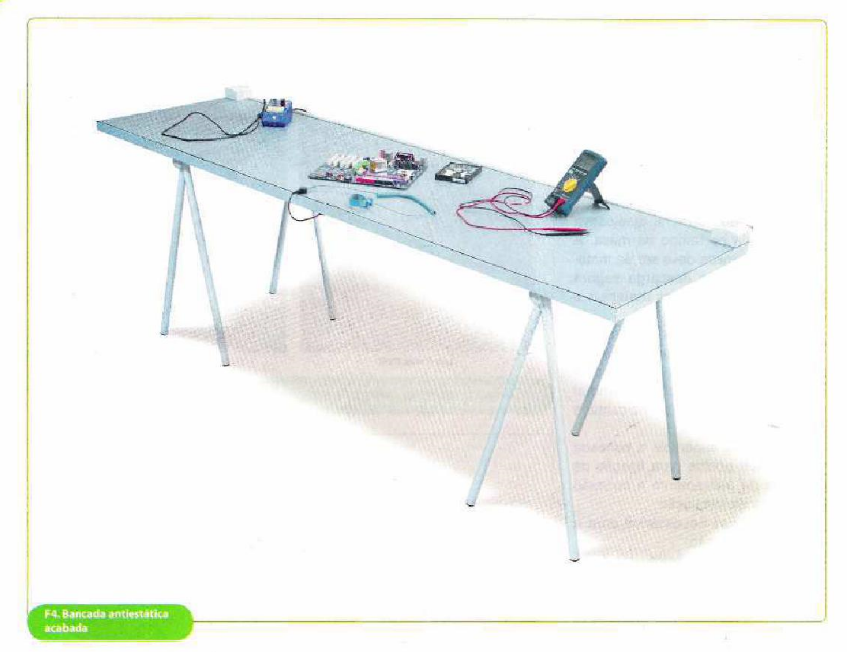

Uma visão geral de nossa bancada final é mostrada na figura 4.

Acessórios necessários

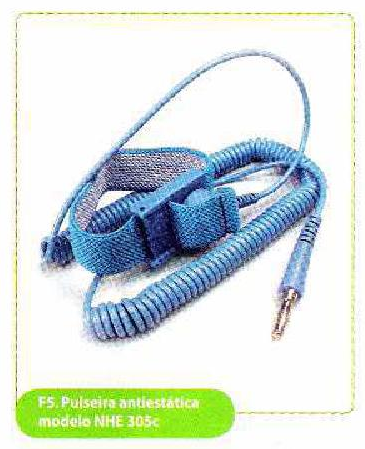

Junto com a bancada devemos providenciar as pulseiras antiestáticas que serão usadas em conjunto. Essas pulseiras devem ser da melhor qualidade possível. Na figura 5 podemos ver a pulseira utilizada.

Caso se utilize material dissipativo no piso, devemos acrescentar a calcanheira para permitir a descarga através do sapato. Em salas com piso dissipativo esse acessório é fundamental, principalmente porque a grande maioria dos calçados possuem solado de borracha que é isolante. Na figura 6 é dado um exemplo de calcanheira e no detalhe sua utilização.

Materiais utilizados

A manta dissipativa, cabo de ligação com terra e conexão para pulseiras antiestáticas foram obtida através da empresa New Horizon Comercial (www.newhorizon.com.br).

A cola de contato foi adquirida no mercado especializado e é muito fácil de ser encontrada.

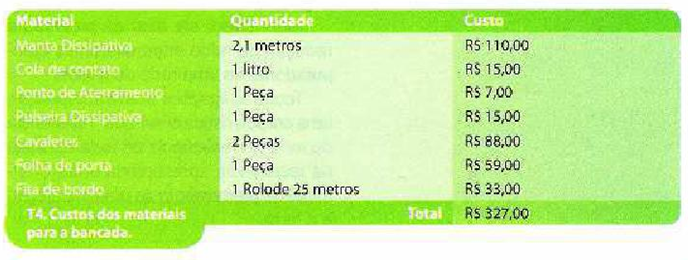

Os gastos com os principais mate- riais utilizados na bancada podem ser vistos na tabela 4.

Nessa tabela podemos ver que o total gasto com a compra dos materiais foi de R$ 327,00.

Neste valor não estão considerados outros materiais mais comuns como parafusos, por exemplo, e nem custos de mão-de-obra.

Conclusão

Existem diversas formas de se preparar uma bancada para utilização com componentes eletrônicos e placas sensíveis às descargas eletrostáticas.

Bancadas prontas de fabricantes especializados, mantas dissipativas mais acessórios podem ser encontradas no mercado com relativa facilidade.

Os materiais utilizados devem ser avaliados sob vários aspectos: eficiência, funcionalidade, facilidade de aplicação, durabilidade, facilidade de obtenção e, principalmente custo.

Os materiais escolhidos apresentam custo, durabilidade e facilidade de aplicação bastante interessantes.

A facilidade de aplicação está relacionada com o fato de que qualquer marceneiro que tenha experiência na aplicação de revestimentos com cola de contato estará plenamente capacitado para montar esta bancada, bastando seguir algumas recomendações adicionais, com relação, principalmente, à manta dissipativa.

A durabilidade de revestimentos de borracha já é bem conhecida, assim como sua manutenção. Cuidados devem ser tomados com materiais de limpeza que podem vir a danificar a borracha ou formar película sobre ela.

Finalmente, um custo baixo (sem contar a mão-de-obra), para a preparação de uma bancada antiestática não é nada absurdo, levando-se em conta a melhora na qualidade dos serviços prestados.

Por último pode ficar como sugestão a fabricação de bancadas e mesas antiestáticas, utilizando esse tipo de material, por alguma empresa que queira atender esse mercado potencial.