Usamos transistores na maioria das nossas montagens, conhecemos centenas de tipos de transistores é sabemos dizer para que serve cada um deles. No entanto, poucos sabem exatamente o que há por dentro do invólucro de um transistor e de que modo este importante componente eletrônico é fabricado. Neste artigo abordaremos de um modo bem didático a construção de um transistor, lembrando que variações podem ocorrer de fabricante para fabricante e de tipo para tipo.

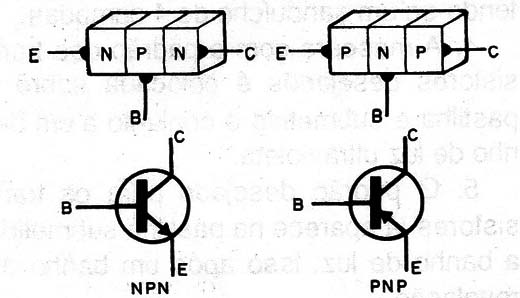

Existem dois tipos básicos de transistores que são formados por combinações diferentes de materiais semicondutores, conforme mostra a figura 1.

Materiais do tipo P e do tipo N devem ser montados alternadamente para se obter um conjunto, que resultará num dispositivo, que chamamos de transistor.

No entanto, na prática, os pedaços de materiais não são iguais em forma e dimensões, conforme veremos.

A estrutura representada é apenas funcional e não real.

O silício absolutamente puro é um material semicondutor que apresenta propriedades elétricas pouco interessantes.

Com uma resistividade relativamente alta, ele não tem aplicações importantes na eletrônica.

No entanto, podemos “dopar” o silício,, ou seja, acrescentar em pequenas quantidades de substâncias que lhe conferem propriedades elétricas especiais.

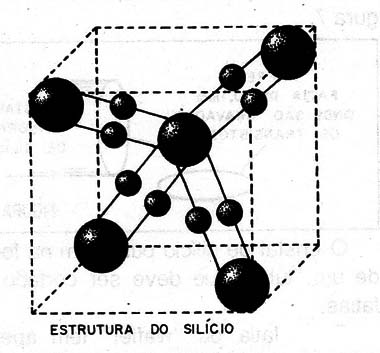

O silício tem átomos dotados de 4 elétrons na sua última camada .(camada de valência) formando uma estrutura cristalina, conforme mostra a figura 2.

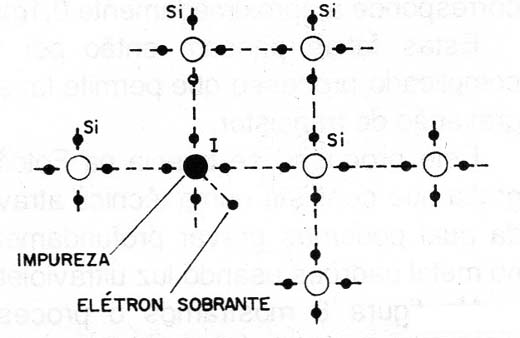

Se acrescentarmos ao silício um. elemento cujos átomos possuam 5 elétrons na sua última camada, o resultado será uma estrutura “desequilibrada” mas de comportamento elétrico muito interessante.

Nesta estrutura sobra um elétron, que pode ser usado para conduzir correntes, ou seja, pode funcionar como um portador de cargas elétricas. (figura 3)

Como este portador de carga é um elétron, e um elétron possui carga negativa, este material é dito semicondutor do tipo N.

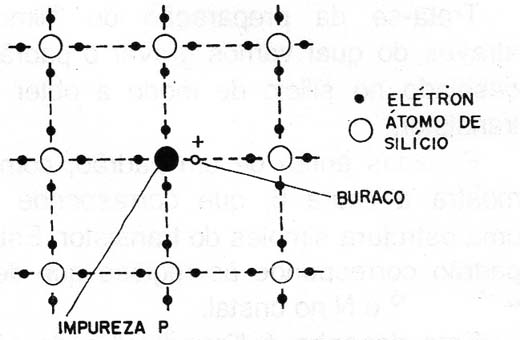

Se acrescentarmos ao silício, agora, um elemento cujos átomos possuam 3 elétrons na sua última camada, o resultado será uma estrutura em que existe um “buraco” ou “lacuna”, ou seja, falta um elétron ou manifesta-se uma carga positiva a mais.

Este “buraco” pode conduzir correntes, pois ele pode servir como ponto de absorção de cargas negativas.

Este portador de carga positivo nos leva a materiais semicondutores do tipo P (de positivo) - figura 4.

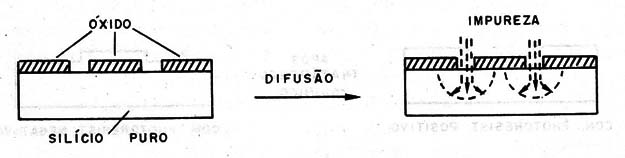

A produção de materiais do tipo P e do tipo N a partir do silício puro envolve fornos de alta temperatura e câmaras de limpeza absoluta.

Para produzir semicondutores do tipo P a impureza mais usada é o boro (B), e para produzir semicondutores do tipo N a impureza é o fósforo (Ph).

Aquecendo um pedaço de silício puro num forno hermético, sob uma atmosfera de boro a 1 000 oC, o fósforo se difunde pelo silício formando uma região semicondutora do tipo P.

Se sobre o material usado (silício) existir uma camada de óxido, a difusão não ocorre. Isso nos permite formar regiões P ou N em qualquer parte de um pedaço de silício, conforme o componente que desejamos produzir. (figura 5)

A maioria dos transistores que utilizamos é do tipo planar epitaxial ou seja, são construídos sob um único pedaço de silício plano ou fina camada de semicondutor.

Epitaxial, pelo fato do cristal que forma o componente crescer sobre o pedaço original de silício que serve de base.

Vejamos então como podemos “fabricar” um transistor:

A FABRICAÇÃO DO TRANSISTOR

O primeiro passo para a fabricação é determinar exatamente qual deve ser a estrutura apresentada pelo componente, ou seja, o formato que vai ter a região de coletor, emissor e base, assim como suas dimensões.

Estes fatores vão determinar as principais características elétricas do componente como, por exemplo, a sua corrente máxima de operação, frequência máxima, ganho etc.

Tendo este padrão podemos partir para o nosso processo:

1. Preparação da Fotolitografia

Trata-se da preparação do “filme” através do qual vamos gravar o padrão desejado no silício de modo a obter o transistor.

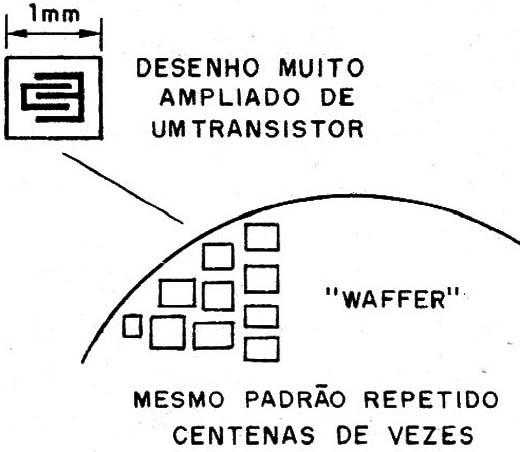

Partimos então de um padrão, como mostra a figura 6, que corresponde a uma estrutura simples do transistor.

Este padrão corresponde às regiões que devem ser P e N no cristal.

Este desenho é “invertido” e depois reduzido, de modo a podermos ter numa única gravação centenas deles.

Gravado numa pastilha (chip) de silício, cada “quadradinho” vai resultar num transistor, com o padrão original (O mesmo processo permite a fabricação de circuitos integrados, caso em que o desenho reproduzido não corresponde simplesmente a um transistor mas a muitos deles com resistores e diodos já interligados.

Cada transistor se reduz a uma região de 1mm de lado dependendo do tipo.

2. Preparação dos discos (waffers) de silício

Esta é a próxima fase, mostrada na figura 7.

O cristal de silício puro vem na forma de um “tubo" ou “tarugo” que deve ser cortado em fatias.

Cada fatia ou “waffer” tem apenas 0,004 polegadas de espessura, o que corresponde a aproximadamente 0,1mm.

Estas fatias passam então por um complicado processo que permite fazer a gravação do transistor.

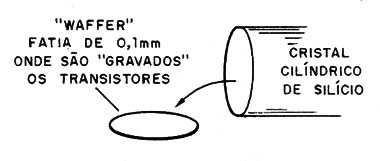

Este processo se baseia na fotolitografia que consiste numa técnica através da qual podemos gravar profundamente no metal padrões usando qu ultravioleta.

Na figura 8 mostramos o processo básico da Fotolitografia, em que se observa que a substância chamada Photoresist pode ser tanto do tipo positivo, que deixa a luz impressionar com a posterior remoção ou que deixa a posterior permanência da região.

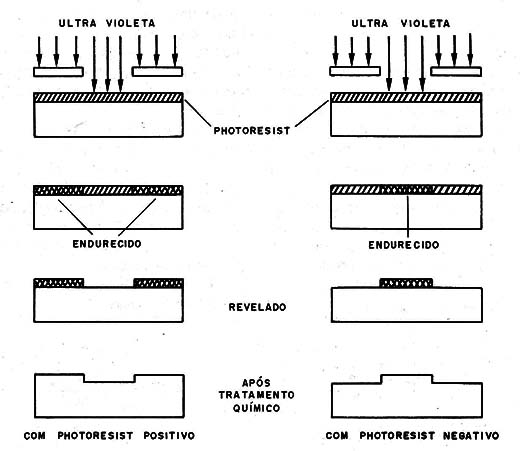

Para a fabricação de um transistor temos então a seguinte sequência mostrada na figura 9.

1. A partir de um disco de silício com uma face dopada (positiva) iniciamos o processo. O que falaremos para um transistor vale para as centenas de outros que são fabricados simultaneamente.

2. Recobre-se uma das faces com óxido a uma temperatura de 1 000 graus, num forno especial.

3. Recobre-se toda a superfície de óxido com uma capa de Photoresist obtendo-se um sanduíche de 4 camadas.

4. A máscara com o padrão dos transistores desejados é colocada sobre a pastilha e submetido 0 conjunto a um banho de luz ultravioleta.

5. O padrão desejado para os transistores já aparece na pastilha submetida a banho de luz, isso após um banho de revelação.

6. Num segundo processo de revelação, a camada de óxido sob a janela de Photoresist é removida expondo a parte de silício puro na pastilha.

7. Levando esta pastilha a um forno de 1 000 graus, o boro é difundido na forma de vapores, penetrando na janela aberta. A região em que isso ocorre torna-se P.

8. Recobre-se agora novamente a região com uma segunda camada de óxido, utilizando-se para isso uma segunda máscara.

9. Faz-se a gravação de uma nova janela, que corresponderá à região de emissor do transistor.

10. Difunde nesta região fósforo de modo a se obter um semicondutor do tipo N.

11. Completa-se a estrutura básica do transistor com as três regiões alternadas havendo entre elas junções semicondutoras.

12. Uma nova capa de óxido é colocada sobre o conjunto e submetida a banho de luz ultravioleta com Photoresist, de modo a formar regiões de contato. Estas regiões são depositadas em alumínio.

13. O excesso de alumínio é retirado ficando apenas as conexões das regiões semicondutoras.

14. Fios de ouro são soldados aos pontos de conexão e aos terminais, já no encapsulamento. A região maior, da própria base do componente, será o coletor.

DIFERENÇAS DE PADRÃO

A forma e dimensões que as regiões vão ter determinam as características básicas de um transistor, conforme já vimos.

A construção circular dada por exemplo é a mais simples, sendo empregada nos transistores de uso geral de baixa frequência.

No entanto, para diminuir a capacitância entre os terminais (elementos), ou ainda de modo a se poder conseguir maior superfície de junções nos transistores de potência, diversas outras técnicas de desenho existem.

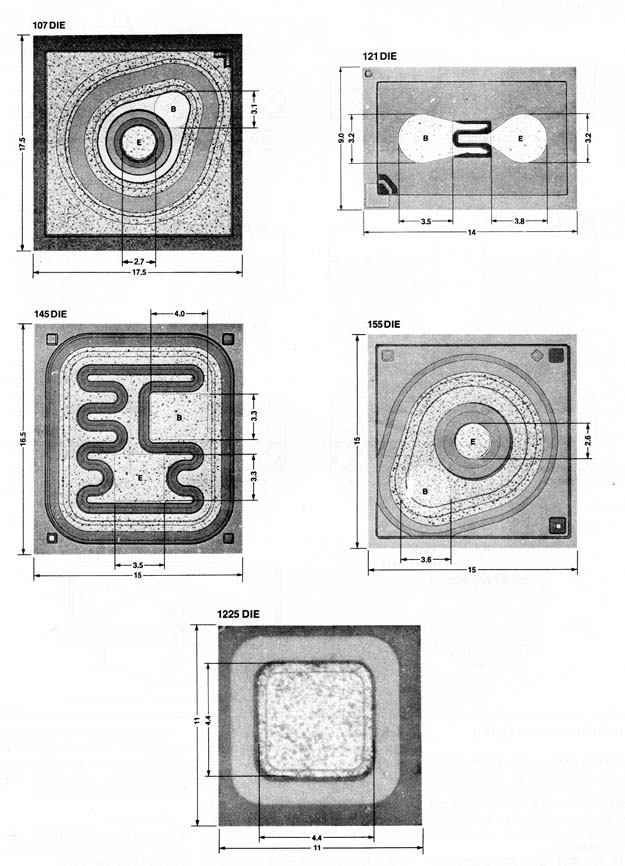

Na figura 10 mostramos algumas destas técnicas.

Observe de que modo padrões sinuosos ajudam na obtenção de grandes superfícies de contato entre as regiões de materiais semicondutores de tipos diferentes.

Isso significa maior capacidade de corrente e consequentemente leva a transistores de muito maior potência.

Veja também que os transistores são montados de modo que seu coletor geralmente fica unido ao invólucro servindo para transferir o calor gerado durante o funcionamento do componente.

Referências:

- Fairchild Discrete Data Book - 1985;

- High Speed Switching Transistor Handobbok - Motorola - 1970;

- Transistors in Radio, Television and Electronics - Milton S. Kiver - 1959.